Введение

В последнее время большинство российских предприятий нацелено на внедрение технологий ресурсоэффективного производства, «бережливого производства», которое было разработано, как система, специалистами корпорации «Тойота». В российской экономике концепция «бережливого производства», применяемая для совершенствования производственных систем, нашла свое применение в следующих отраслях промышленности – нефтедобыча, приборостроение, машиностроение, авиационная промышленность, цветная и черная металлургия [1].

Результаты анализа более 100 предприятий различных сфер деятельности после внедрения инструментов «бережливого производства», опубликованные на сайте «Оргпром», оказались следующими:

– снизилась доля незавершенного производства более чем на 50 %;

– запасы готовой продукции уменьшились на 32 %;

– непроизводственные запасы сократились с 15-20 дней до 5 часов – 2,5 дней;

– длительность производственного цикла снизилась более чем на 60 %;

– производственные издержки уменьшились на 20-30 %;

– высвободились производственные площади на 30 %;

– высвободились трудовые ресурсы на 25 %;

– в течение несколько месяцев окупились затраты, связанные с реализаций мероприятий на внедрение LP [2].

Необходимо отметить взаимосвязь международных стандартов качества семейства ISO 9000 с системой бережливого производства [3]. Основные положения подхода Кайдзен полностью отражают восемь принципов системы менеджмента качества ISO 9000 версии 2015 г. и, как следствие, всей концепции Lean Production. Несмотря на это, требования, сформулированные менеджерами компаний в виде документированных процедур, не всегда обеспечивают их верную интерпретацию и точное исполнение.

Цель исследования: разработка этапов внедрения инструментов Lean-технологий в производственную деятельность предприятий различных сфер деятельности.

Для достижения цели, были поставлены следующие задачи – изучить влияние внедрения инструментов Lean-технологий на производственные процессы предприятия; определить причины безрезультатного внедрения бережливого производства в России; разработать методику внедрения бережливого производства в компаниях различных отраслей экономики.

Концепция и инструменты бережливого производства

Система Lean, как комплексный подход, включает в себя большое число инструментов и методик. Основными принципами бережливого производства являются оптимизация процессов (в том числе исключение всех видов потерь), оперативное управление (оценка и контроль эффективности компании на всех уровнях), определенное мышление и понимание культуры работы компании, систему взаимоотношений между уровнями управления и отделами предприятия, систему ценностей сотрудников. Инструментами внедрения данной концепции являются: Кайдзен (непрерывное улучшение), «Пять «S» (система рационализации рабочего места), Шесть сигм (методика измерения и повышения производительности компании через определение дефектов в процессах производства), структурный анализ (графическое изображение процедуры принятия решений), матрица приоритезации (расстановка приоритетов при выборе решений), диаграмма Парето (анализ и определение самых главных проблем), пять «Почему?» (использование вопросов для изучения причинно-следственных связей, касающихся конкретной проблемы), Кампания красных ярлыков (изучение предметов на степень их полезности на рабочих местах) [4].

Эти подходы и инструменты могут применяться как по отдельности, так и вместе, но в концепции Lean production их сочетание дает более значительные результаты. Интеграция различных инструментов, методик и подходов способствует возникновению синергического эффекта, что делает систему Lean более гибкой и эффективной.

Практика использования показала, что применение системы бережливого производства эффективно и перспективно [5,6]. Раньше данный подход можно было встретить лишь на машиностроительных предприятиях, а сейчас и в таких областях деятельности как медицина, торговля, логистика, банковские услуги, образование, нефтедобыча, строительство, информационные технологии [7]. За рубежом концепция Lean production в компаниях различных отраслей экономики, вводится на государственном уровне, в том время как на российских предприятиях внедрение инструментов Lean осуществляется самими предприятиями. Подходы и инструменты бережливого производства требует адаптации под конкретные условия работы и высокого профессионализма команды. Таким образом, система бережливого производства позволяет избежать лишних затрат, что приводит к снижению ресурсов предприятия, позволяет обеспечить производство продукции высокого качества.

При внедрении системы бережливого производства организации сталкиваются с необходимостью проведения ряда изменений:

– реорганизация организационной структуры компании с ориентацией на более широкие продуктовые структуры;

– формируются процессные деревни – объединение производственных участков и цехов по однотипным операциям по изготовлению продукта;

– производственный процесс преобразуется в непрерывный поток создания ценности, результатом которого является конечный продукт;

– объем производства каждой процессной деревни приводится в соответствие с размером рабочей (производственной) команды;

– более прозрачными становятся управленческие процессы;

– у сотрудников компании возрастает вовлеченность в процесс производства, меняется в целом корпоративная культура.

В итоге, при внедрении инструментов бережливого производства с целью повышения эффективности работы, должны преобладать процессы производства продукта или оказания услуги, которые в основном добавляют ценность для потребителя, и процессы взаимодействия с сотрудниками компании (поддержка в принятии изменений) [4].

Методика внедрения бережливого производства

Апробация методики внедрения системы бережливого производства осуществлялась в рамках работы следующих предприятий:

– в сфере услуг, на примере общежития гостиничного типа;

– группа организаций, занимающихся производством продовольственных товаров, розничной торговлей;

– предприятие по доставке готовой еды;

– строительная организация сибирского региона.

Оценка эффективности внедрения методов и инструментов бережливого производства на предприятиях проводилась в шесть этапов:

1. Определение цели и расстановка приоритетов. На данном этапе проводилась оценка целей предприятий и вовлечение сотрудников в деятельность.

2. Изучение основ и правил бережливого производства. Проводился анализ готовности работников к программе внедрения инструментов бережливого производства, то, насколько сотрудники понимают смысл предстоящих изменений, какие программы обучения для них проводились.

3. Определение процессов и действий, приносящих ценность потребителю. На этом этапе для оптимизации выбирается процесс или процессы в которых заключается основная ценность для клиента, либо имеющие самую длительную продолжительность.

4. Поиск «узких мест» в работе. Для реализации четвертого этапа изучались затраты времени сотрудников с помощью фиксирования и измерения продолжительности выполняемых действий (хронометраж) бумажным методом и составлялась карта потока создания ценности на основе данных хронометража. Задачи хронометража:

– определить, на что тратится время сотрудников;

– определить лишние элементы, которые мешают выполнять важные задачи;

– выявить резервы временных ресурсов.

В период производственного процесса были проведены наблюдения за действиями работников предприятия, определены полные расходы времени на каждую операцию и их структура. Это позволило более тщательно изучить процессы и действия в целях их улучшения. По результатам данной работы были выявлены два вида действий для потенциального потребителя: ценные и неценные.

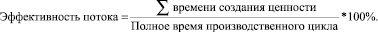

Хронометраж для каждого рабочего участка проводился в 3 этапа через равные интервалы времени. На основе данных хронометража строилась карта потока создания ценности для описания и представления текущего состояния производственного процесса и наглядного выявления потерь в процессе [8]. Имея необходимые данные можно посчитать эффективность потока по формуле 1, данный показатель характеризует долю времени, за которое создается ценность продукта для потребителя во всем производственном потоке.

(1)

(1)

5. Определение проблем и инструментов для их решения. Задача этого этапа – определение видов потерь в деятельности организации и разработка решений по их устранению. Составляющие проблемы рассматриваются с помощью причинно-следственной диаграммы Исикавы (факторы, влияющие на возникновение проблемы, разделяются на следующие элементы: люди, оборудование, материал, методы, внешнее воздействие).

Была проведена оценка всех пяти факторов на основе метода «АВС-анализ» по степени их влияния на частоту появления проблемной ситуации:

– «А» – сильное воздействие;

– «В» – среднее воздействие;

– «С» – невысокое воздействие.

6. Для того, чтобы ликвидировать потери времени и организовать работу сотрудников более равномерно, была разработана циклограмма с использованием данных хронометражей.

Также одним из методов, предложенных для совершенствования процессов работы, является метод 5S.

Для внедрения инструмента бережливого производства 5S в сфере услуг на примере общежития гостиничного типа, выделены следующие этапы:

a) Спланировать реализацию метода 5S;

b) Определить состав и количество ресурсов, необходимых для реализации мероприятий;

c) Обсудить с работниками план, сделать необходимые корректировки;

d) Внедрить 5S с учетом корректировок;

e) Обсудить с работниками результаты применения 5S, и, в случае возникновения замечаний, откорректировать первоначальный план;

f) Проверить эффективность внедрения инструмента 5S на рабочих местах.

7. Применение инструментов и мониторинг результатов. Для подсчета эффективности использования циклограммы, из карты потока создания ценности исключались потери. После тестирования циклограммы, проводится повторный хронометраж рабочего дня сотрудника для подтверждения прогнозов.

Разработанная методика может использоваться руководителями организаций любых уровней для совершенствования деятельности организаций и сокращения производственных потерь. Она будет представлять собой практическое руководство, помогающее более эффективно использовать совокупность методов Lean-технологий для достижения целей организации в любой сфере экономике.

Для апробации предложенной методики проводились исследования компаний различных сфер деятельности с применением инструментов бережливого производства для повышения эффективности их деятельности.

В результате исследований группы торговых компаний, для устранения «узких мест» в работе, в три этапа был проведен хронометраж рабочего времени и составлена карта потока создания ценности. Все действия и процессы разделялись на приносящие и не приносящие ценность для конечного потребителя (покупателя). Ценное для клиента время составляет 44,2 % от общего времени, регламентированное время 45,6 % и потери колеблются в пределах 10-13 %. Таким образом, существенную долю времени продавец гастрономии затрачивает на выполнение обязательных действий.

В результате анализа времени на производственные операции была разработана карта потока создания ценности (КПСЦ) с целью представления текущего состояния потока и определения его потерь. В ходе анализа было определено, что, общее время по потоку составило – 608 минут, из них, регламентированное время – 342 минут (56 %); ценное время составляет – 198 минут, что соответствует 32,5 % от общего времени; потери времени по потоку – 68 минут, или 11,1 %.

Следующим этапом изучения трудового процесса было обнаружение видов работ, несущие непроизводственные потери. По итогам анализа трудового процесса продавца гастрономии были выделены следующие потери – дефекты, ненужные действия, запасы, ожидание и ненужные транспортировки.

Чтобы ликвидировать временные потери, а также синхронизировать труд работника гастрономии, была установлена рациональная последовательность приемов работы на основе применения хронометража рабочего времени.

Необходимо отметить, что время, которое является мудой или потерями, станет либо вспомогательным временем или будет исключено из процесса. Задачей применения инструментов бережливого производства в магазине было сокращение уровня временных потерь, поэтому для устранения вышеизложенных потерь были предложены следующие мероприятия: выравнивание видов работ сотрудника с помощью циклограммы, планограмма раскладки контейнеров в витрине, оснащение рабочего места необходимым оборудованием для устранения затрат на перемещение.

Следующим этапом было внедрение инструментов бережливого производства в сфере услуг. Основной целью было сокращение времени заселения клиентов.

На основе применения системы 5S была построена диаграмма потока и получены следующие результаты: время обслуживания администратором одного клиента сократилось на 55 %, расстояние, которое при этом проходил администратор уменьшилось на 38 %.

С использованием хронометража рабочего времени была создана карта потока создания ценности (КПСЦ) с целью представления текущего состояние потока и определения потерь. Было выявлено, что из совокупных временных затрат, которые составили около 2850 минут, время, добавляющее ценность по потоку получается 30,9 %; потери по потоку составили 33,9 %; зарегламентированное время – 35,2 %.

В итоге измерения временных затрат производственного процесса и представления карты потока создания ценности, были идентифицированы виды потерь в трудовых процессах.

В целях структуризации возникших несоответствий, была взята основная проблема – постоянная нехватка ресурсов, и, как следствие, максимальная доля времени при осуществлении заказа расходуется на подготовку буферных запасов.

Для контроля сотрудника была разработана пробная версия циклограммы, которая подлежит обязательному исполнению.

В итоге, применение циклограммы позволило мотивировать и контролировать сотрудника, что позволило сократить временные потери с 33,9 % до 27,1 %, т.е. на 199 минут.

Таким образом, использование только одного инструмента Lean production с применением алгоритма в сфере услуг, снизило уровень временных потерь на обслуживание конечного потребителя без привлечения дополнительных ресурсов.

В исследовании строительного объекта представлены следующие результаты – сокращение отделочного потока на 1390 рабочих часов или на 173 рабочих дня, такой результат можно достигнуть, исключив все потери, которые возникают и ввести предложенные решения для формирования непрерывного потока работ.

На основе выявленных данных был сделан расчет эффективности потока по формуле 1.

13,5 %.

13,5 %.

Результаты апробации методики внедрения инструментов бережливого производства в компаниях различных сфер деятельности, следующие – уменьшение потерь в рабочем (производственном) процессе с уровня 11-14 % до 2 % от общего времени процесса в розничной торговле, сокращение в два с половиной раза процесса заселения клиентов в общежитии гостиничного типа, сокращение потерь в сфере обслуживания на 8 %, предполагаемое сокращение производственного потока в строительстве до 180 рабочих дней. В итоге, можно сказать, что методика внедрения инструментов Lean production доказала свою эффективность в компаниях различных отраслей, и, при правильной реализации, может принести компании существенные результаты в повышении эффективности деятельности.

Выводы

Практика использования технологии бережливого производства среди российских компаний показала, что применение данной производственной системы эффективно и перспективно, и хотя ее пока предпочитают немногие, тем не менее, интерес к этой системе в России возрастает.

Ключевыми факторами при внедрении инструментов Lean production в российских предприятиях должны стать – тщательный анализ проблем существующей производственной системы, усиление и совершенствование процессов, добавляющих ценность продукции, ориентация на долгосрочную перспективу и понимание того, что внедрение технологии Lean production является процессом непрерывного совершенствования.

В результате, ценные знания о методах и инструментах современного бережливого производственного менеджмента, могут быть использованы для повышения эффективности всей производственной системы предприятия. Для этого современным организациям необходимо осваивать Lean-технологии, настраивать их под свои параметры и условия производства. Все это в свою очередь даст возможность сократить операционные затраты, значительно повысить уровень производительности труда, улучшить организацию процесса производства продукции или оказания услуг.