Введение

Запасы в настоящее время рассматриваются с таких позиций, как как поток товарно-материальных ценностей, как форма существования материального потока или часть материального потока, имеющего определенные границы в пространстве и во времени. Вопросам управления запасами в современной литературе уделяется большое внимание. Вопросы организации поставок запасов и определения их оптимального уровня проработаны такими авторами как Сергеев В.И. [1], Тюбнина Д.К. [2], Дыбской В.В. [3], Проценко О.Д. [4, 5], Б.А. Аникина [6], В.С. Лукинский [7], Гордон М.П. [8]. Среди зарубежных авторов изучающих вопросы логистики запасов можно выделить Д.Дж. Клосса, Д.Дж. Бауэрокса [9], М. Линдерс, Х. Фирона [10], М. Кристофера [11], Д. Уотерс [12].

Цель исследования

Постановка системы эффективного управления запасами в организации подразумевает одновременного выполнения двух моментов: имеющееся в организации количество запасов должно обеспечивать надежность и бесперебойность производственного процесса и(или) наиболее полное удовлетворение покупателей в готовой продукции при условии минимизации расходов на содержание, хранение, переработку запасов и отвлечения капитала на эти нужды из оборота. Исходя из данных условий, различные организации по-разному организуют и системы управления запасами: либо, исходят из принципа надежной достаточности запасов на складах, не учитывая при этом стоимость издержек и вывода капитала из оборота, либо, находят компромисс между риском нехватки запасов и минимумом затрат на их хранение.

Современные особенности управления запасами основаны на высоких требованиях к эффективности функционирования современных предприятий, которые определяется уровнем затрат, зависят от рациональности движения материальных потоков, от действенности решений по управлению этими потоками. Эти требования приводят к необходимости поиска более рациональных организационных решений, интеграционных процессов движения материалов, совершенствованию системы закупок с целью координации уровня производственных запасов.

Материал и методы исследования

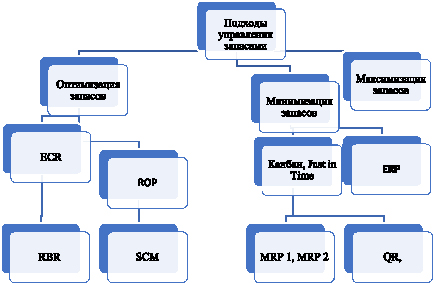

Управление запасами требует использование различных подходов в разных ситуациях поскольку специфические свойства средств труда приводят к созданию различных материальных потоков, отличающихся по срокам пребывания в производственном процессе, условиям хранения, динамикой перемещения ресурсов в течение года, обусловленной спецификой и особенностями вида деятельности. Классификацию подходов управления запасами можно представить на рисунке 1.

Концепция максимизации запасов имела место в плановой экономике в Советском Союзе, где целями создания запасов были стремление к увеличению эффективности производства, страхование поставок от сбоев, обеспечение защиты роста закупочных цен, экономия на транспортировке.

Рис. 1. Классификация подходов уравнения запасами

Концепция оптимизации запасов стала появляться в конце XIX в., когда развитие экономики способствовало быстрому росту промышленного производства, что неизбежно повлекло за собой появление больших объемов многономенклатурных запасов, что и обусловило процесс развития научного подхода к управлению запасами. Первые подходы оптимизации уровня запаса построены на основе эффективного размера заказа. В начале 30-х гг. были опубликованы первые исследования по управлению запасами, разработке моделей определения оптимальных партий заказа. Критерием оптимальности выступал минимум совокупных затрат на создание и содержание запасов, причем, эта концепция до сих пор является широко признанной и наиболее часто применяется на практике.

Теория запасов, прошла длительный период становления и формирования основных подходов к выбору приоритетов и методов управления. Современные особенности управления запасами основаны на высоких требованиях к эффективности функционирования современных предприятий, определяемых уровнем затрат рациональностью движения материальных потоков, действенностью принимаемых решений. Эти требования приводят к необходимости поиска более рациональных организационных решений, совершенствованию системы управления запасами с целью координации уровня производственных запасов, что привело к формированию логистических концепций управления потоками и запасами, направленных на минимизацию запасов и их оптимизацию по всей цепочке создания стоимости.

Результаты исследования и их обсуждение

Появление концепция минимизации запасов связано с использованием системы «Канбан» и JIT. Система «Канбан» является инструментом системы бережливого производства, обеспечивающим минимальный запас в любой момент времени. Предпосылка Канбан заключается в том, что материал не будет производиться или перемещаться до тех пор, пока клиент не отправит запрос. Система «Канбан» требует от поставщика быстрого предоставления услуг для обеспечения эффективной поставки сырья. Поэтому надежность поставщика играет важную роль в обеспечении бесперебойной и эффективной работы производственных линий. При выборе поставщиков существует пять важных критериев: качество, готовность работать вместе, техническая компетентность, география и цена.

Just-In-Time – это производственная философия, которая приводит к производству требуемых изделий, в требуемом качестве и в нужных количествах в точное время, когда они требуются. Карта Канбан используется в качестве сигнала для производства. Кроме того, интеграция также играет ключевую роль в системах JIT. Концепция JIT имеет прямое влияние на процессы планирования и производства контрагентов производственной фирмы. JIT или система с нулевым запасом – это идеализированная концепция управления запасами, в которой мы можем поставлять любой материал, который требуется, где бы и когда бы ни требовалось, точно в срок, со 100 % -ными гарантиями поставок, не имея при этом каких-либо запасов.

C появлением нового подхода к управлению запасами возникла новая тенденция в управлении запасами – стремление сводить запасы организации к минимуму, чему способствовало развитие логистических систем и технологий, например, системы MRP (materials / manufacturing requirements / resource planning / планирование потребностей / ресурсов), MRP I (планирование нужд), MRP II (планирование ресурсов) и другие «толкающие» системы, ZIPS (производственные системы с нулевым запасом)), MAN (материалы по мере необходимости) как разновидность системы JIT (Just in time / точно в срок и другие «тянущие» системы. Эти системы и некоторые другие (например, «толкающие DRP, ERP, LRP, CALS, «тянущие» DOPS, NOT, LP, ОРТ) минимизируют запасы, обеспечивая при этом требуемый уровень качества логистического обслуживания потребителей.

Главной задачей MRP является обеспечение гарантии наличия необходимого количества требуемых исходных материалов и комплектующих в любое время в рамках срока планирования, на ряду с возможным уменьшением постоянных запасов, а следовательно с разгрузкой склада. MRP – система действует «от обратного»: вначале определяет срок реализации готовой продукции, а затем уже начинает планировать операции нижнего уровня, вплоть до определения даты формирования заказов поставщикам. Одной из особенностей метода является то, что MRP не предполагает возможности отсутствия необходимых материалов на складе, в MRP-системах на каждый случай предусмотрен определенный страховой запас материалов и комплектующих. Современные системы MRP это программный комплекс основанный на систематизированных производственных расписаниях в зависимости от потребительского спроса и комплексной информации, получаемой из баз данных о материальных ресурсах и их запасах.

Концепция «быстрого реагирования» (QR), представляет собой логистическую координацию товарных запасов, с целью улучшения продвижения готовой продукции в дистрибьюторских сетях. Реализация такой концепции осуществляется на основе мониторинга продаж ретейлеров и передачи такой информации по специфицированной номенклатуре и ассортименту оптовикам и производителям готовой продукции, что позволяет снизить запасы готовой продукции до оптимального уровня, но не ниже величины, позволяющей быстро удовлетворить потребительский спрос, при одновременном повышении оборачиваемости запасов.

Главной идеей концепции эффективного реагирования (ECR, efficient consumer response) является необходимость получения точной информации о спросе, позволяющей обеспечить возможность поставить нужный товар в нужное место в нужное время и т.д. С этой целью концепция ECR предполагает тесную интеграцию во внешней цепи поставок производства и торговли, и интеграцию функциональных зон маркетинга и логистики внутри организации. Концепция эффективного реагирования (ECR) основана на синхронизации производства и интеграции поставщиков, способствуя кооперативной оптимизации логистической цепи от предприятия-производителя и предприятия-продавца до предприятия розничной торговли.

Концепция ориентирована на оптимизацию каналов дистрибьюции и сокращение затрат, не связанных с процессом создания стоимости, подразумевает внедрение информационных технологий, реинжиниринг бизнес-процессов и методов планирования.

Концепция «rules based reorder» (ROP), основана на методике контроля запасов по точке заказа (перезаказа) – «reorder point» и статистических параметрах расхода ресурсов. Основным назначение концепции является определение и оптимизация уровней страховых запасов в целях элиминирования колебаний спроса. Эффективность метода зависит от точности прогнозирования спроса.

Концепция SCM рассматривает запас, как форму материального потока или часть материального потока, имеющего определенные границы в пространстве и во времени, а саму цепь поставок (Supply Chain) в виде совокупности потоков и соответствующих им процессов кооперации и координации между всеми участниками цепи для удовлетворения требований потребителей в товарах и услугах. Цепи поставок линейно упорядочены, в них входят определенное множество участников логистического процесса – звеньев цепи, где за каждым звеном закрепляется специфическая роль по продвижению соответствующего материального потока, при этом в каждом звене цепи поставок формируется четко выбранная номенклатура материальных запасов. Однако для обеспечения бездефицитного и своевременного потребления каждому звену в цепи поставок необходимо строго определить, когда, в какой момент времени, в каком количестве необходимо сформировать и получить очередной заказ из предшествующего звена.

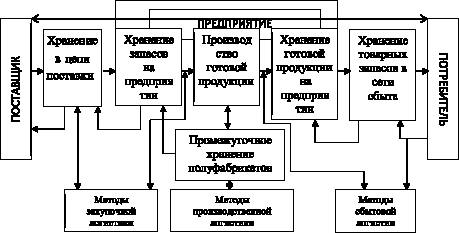

Схематично логистическая цепь показана на рисунке 2.

Управление запасами в цепях поставок заключается в организации, планировании, контроле и регулировании логистического потока, начиная с получения заказа, выбора поставщика и закупки сырья и материалов для обеспечения производства, осуществление производства и выпуск готовой продукции, распределение его с оптимальными затратами ресурсов между конечными потребителями с помощью посредников или напрямую в соответствии с требованиями рынка.

Рис. 2. Движение материальных и информационных потоков в цепи поставов

Выводы или заключение

Применение логистических концепций в управлении предприятием позволяет оптимизировать материальные и финансовые потоки, минимизировать издержки управления в системе, повысить уровень удовлетворенности потребителей. Инструментом такого управления может служить эффективная система управления запасами, являющиеся важнейшим фактором производства. От состояния и размещения запасов на разных уровнях во многом зависит не только ход производства, но и объем материальных ресурсов, отвлекаемых из сферы активного использования.

Таким образом, современные логистические концепции управления запасами представляет специалистам достаточно много различных инструментов и методов, с помощью которых имеются реальные возможности оптимизировать материальные потоки на предприятиях, снизить издержки по доставке, хранению и переработке запасов, улучшить качество производственной деятельности и снизить длительность производственного цикла, обеспечить действенный контроль за уровнем расходования ресурсов.

Применение таких концепций заключается в объединении процессов снабжения, производства, транспорта, распределения и потребления, являясь мощным средством экономии материальных, сырьевых, энергетических, финансовых ресурсов.