Введение

Управление качеством процесса производства многослойных гуммировочных покрытий направлено на стабилизацию данного процесса за счет определения оптимальных вулканизационных режимов, которые позволят осуществлять выпуск качественной продукции.

Цели исследования: определить оптимальные режимы вулканизации для совершенствования управления качеством производства многослойных гуммированных объектов; предложить методику проведения испытаний по определению основных показателей качества многослойных гуммировочных покрытий.

Материал и методы исследования

Материал, предложенный в статье, был получен путем проведения теоретических и экспериментальных исследований, нацеленные на улучшение качественных показателей многослойных гуммированных объектов при их производстве.

Результаты исследования и их обсуждение

Качество производства продукции является одним из важнейших факторов функционирования предприятий в условиях рыночной экономики. Одним из основных элементов системного управления качеством продукции или услуги является соответствующее управление процессами (производственным, технологическим, информационным и др.) их производства, оказания, осуществления [1].

Качество как экономическую категорию можно определить следующим образом. Это способность блага удовлетворить потребности потребителя, сделать его удовлетворенным, счастливым. Качество – это ценность блага для потребителя [2].

Современные экономические условия обострили кризис управления производством, а формирование новой конкурентной среды заставило руководителей предприятий и организаций обратить внимание на качество и эффективность производимых товаров и услуг [3].

Качество продукции представляет собой материальную основу удовлетворения как производственных, так и личных потребностей людей, и этим определяется его уникальная общественная, экономическая и социальная значимость. Чем выше качество продукции, тем большим богатством обладает общество и тем большими материальными возможностями оно располагает для своего дальнейшего прогресса [4].

Вулканизация покрытий является завершающим и наиболее ответственным процессом во всем цикле работ по гуммированию любого металлического объекта, сопровождающимся большими затратами энергии и особенно нуждающимся в совершенствовании. Высокие эксплуатационные качества новых гуммированных деталей машин и аппаратов должны закладываться на стадии проектирования [5].

В данный момент времени предприятия применяют гуммирование уже изготовленных объектов. Использование поточных линий для производства гуммировочного покрытия даст возможность применять более быстрые способы обработки, решать задачи комплексной механизации и автоматизации всех процессов.

Для изготовления многослойного гуммированного объекта на поточной линии организуется участок вулканизации листового материала. Показатели качества объектов гуммирования обусловлены степенью или временем вулканизации. Определение более целесообразных температурных параметров вулканизации объектов позволяет повысить качество и улучшить свойства гуммированных изделий.

Быстрота проведения вулканизации и качество гуммированного объекта обусловлены естественным обменом массы и теплоты в осуществляемых стадиях. Для совершенствования управления качеством гуммировочных покрытий улучшают условия их производства, направленные на ускорение массообмена и теплообмена, минимизации потребления энергии на единицу изготовленного изделия и улучшение его качественных характеристик.

Операция по вулканизации гуммированных объектов осуществляется в меняющихся с течением времени энергетических потоках и теплообмене между носителем теплоты и подвергающемуся нагреву изделию, обусловленные нестационарно распределенным температурным полем в вулканизуемом изделии. Соответственно, наблюдается течение резиноподобных материалов, и меняются границы между подложками гуммированного объекта. При нагревании изделий происходит выделение теплоты в процессе вулканизации, и тепловые характеристики ряда обкладок гуммировочного покрытия будут разными и обусловлены температурными параметрами.

Процесс вулканизации проводится при увеличенных температурных значениях и заключается в диффузии макромолекул каучука, серы, её соединений, перекисей, комплексных соединений. Общее положение осуществляемых реакций осложняется структурообразованием и разрушением каучука под воздействием разных причин. Тем не менее, главную роль при проведении вулканизации играет воздействие соединения серы и каучука. Свидетельство этому то, что ко времени прекращения соединения серы видны самые большие перемены свойств каучука, если сравнивать их с изначальными.

При вулканизации наблюдается перенос массы вулканизующего агента, не вошедшего во взаимодействие с каучуком, по всему размеру гуммированного объекта. Массоперенос происходит из-за неоднородного распределения серы по обкладкам. Более всего это касается многослойных объектов, включающих ряд типов каучуков, которые характеризуются ускоренным плавлением и вхождением во взаимодействие серы, находящейся в ближних слоях, и замедлением процессов внутри объекта.

При управлении качеством многослойных гуммированных объектов с целью установления наиболее рациональных условий вулканизации гуммировочных покрытий необходимо проанализировать температурные поля и поля концентрации в эластомерных покрытиях и объективно оценить их влияние на процесс вулканизации.

В связи с этим было выполнено ряд исследований:

1) анализ кинетики распределения теплоты по всему размеру гуммированного объекта;

2)анализ воздействия вулканизованной системы на физико-химические, механические, прочностные и эластические свойства гуммированных объектов;

3) анализ степени вулканизации и качества гуммированных объектов;

4) анализ распространения активных сред в гуммированные объекты, надежности и работоспособности гуммированных объектов;

5) анализ набухания гуммированных объектов в активных средах;

6) анализ прочности крепления подложек к металлу и между подложками гуммированных объектов.

В качестве объектов исследований применялись: различные каучуки – 2566 (НК + СКБ) и др.; адгезионные материалы для склеивания обкладок марок – 4508, ПТ-201 и др.; металлическая подложка марки Ст. 3.

На протекание вулканизации эластомеров в инертном зернистом теплоносителе, представляющего собой шлаковату в виде шариков диаметром от 0,5 до 1,5 мм и плотностью 2800 кг/м3, воздействует много аспектов. Опробовать все варианты их комбинирования нет возможности в связи со значительным числом их комбинирования. В связи с этим при исследовании применяли методику рационального планирования эксперимента [6]. В качестве главных составляющих, воздействующих на качество изготовленных изделий, были взяты температурные параметры: температура Т и продолжительность t термообработки; геометрические параметры: толщина металлической подложки dст и толщина эластомерной обкладки dоб.

Методика использовалась при анализе воздействия скорости сжижающего агента (горячего воздуха) v и массового наполнения m твердого инертного зернистого теплоносителя на характеристики операции вулканизации эластомерных обкладок. Для анализа были взяты ряд аспектов, оказывающих влияние на качественные характеристики гуммированных объектов:

1) температура теплообменника, Тс, К – 413, 418, 423, 428;

2) изначальный температурный параметр гуммированной подложки, Т0, К – 293, 303, 313, 323;

3) толщина гуммированной подложки, dоб, мм: 1,5; 3,0; 4,5; 6,0 – эбонитовые подслои по 1,5 мм каждый; 3,0; 4,5; 6,0; 7,5; 10,5; 13,5 – каучуковые подслои по 1,5 мм с эбонитовой обкладкой в 1,5 мм каждой; 3,0; 6,0; 9,0; 12,0 – эбонитовые подслои по 3,0 мм каждый 4,5; 7,5; 10,5; 13,5 – каучуковые подслои по 3,0 мм с эбонитовой обкладкой в 1,5 мм; 6,0; 9,0; 12,0; 15,0 – каучуковые подслои по 3,0 мм с эбонитовой обкладкой в 3,0 мм;

4) толщина металлической подложки, dст, мм – 1,0; 2,0; 3,0; 4,0;

5) длительность вулканизации – при вулканизации в псевдоожиженном слое инертного зернистого теплоносителя и методов простой конвекции: 1800, 2700, 3600, 4500 с для эбонитовой обкладки; 600, 1200, 1800, 2400 с для каучука; при вулканизации в котле (суммарная длительность термообработки – 18000 с): 900 с давлением р от 0,24 МПа, 1200 с давлением р = 0,24 МПа, 900 с давлением р от 0,24 до 0,39 МПа, 7200 с давлением р = 0,30 МПа, 1800 с давлением р от 0,30 до 0,24 МПа, 600 с давлением р = 0,24 МПа, 600 с давлением р от 0,24 до 0,20 МПа, 3600 с давлением р = 0,20 МПа, 1800 с давлением р 0,20 до 0 МПа.

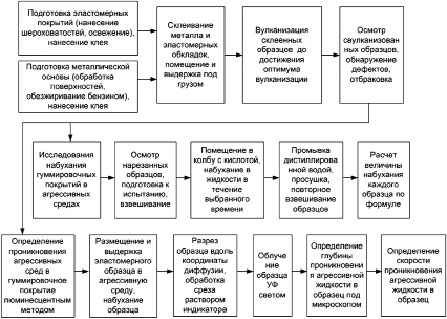

При необходимости каучуки приклеивали к металлической основе через слой эбонита. Каждое испытание осуществлялось в рамках заявленной методики (рис. 1–3).

Рис. 1. Методика осуществления исследований по установлению степени вулканизации гуммированных объектов эластомерной продукции

Рис. 2. Методика осуществления исследований по установлению химической стойкости гуммированных объектов в активных средах

Рис. 3. Методика осуществления исследований по установлению прочности склеивания гуммированных объектов

Перед осуществлением исследований по методикам, продемонстрированным на рис. 1–3, гуммированные обкладки присоединялись к металлической подложке или к друг другу путем их нагрева в разном вулканизованном оборудовании. Конвективная вулканизация гуммировочных обкладок эластомерной продукции осуществлялась в котле, в псевдоожиженном инертном зернистом теплоносителе и методом простой конвекции [6].

В котле эластомерную продукцию вулканизировали под давлением резкого плотного парового поля по условиям, используемым для гуммирования в серийном производстве машин и изделий. Здесь осуществляется постепенный рост давления р от 0,24 МПа за 900 с; вулканизация при р = 0,24 МПа за 1200 с; рост давления р от 0,24 до 0,39 МПа за 900 с; вулканизация при р = 0,30 МПа за 7200 с; падение давления р от 0,30 до 0,24 МПа за 1800 с; вулканизация при р = 0,24 МПа – 600 с; падение давления р от 0,24 до 0,20 МПа за 600 с; снижение температуры (охлаждение) при р = 0,20 МПа за 3600 с; падение давления р от 0,20 до 0 МПа за 1800 с. Максимальный температурный параметр вулканизации в котле 418 К, суммарная длительность термической обработки – 18 000 с.

Вулканизация гуммировочных покрытий в котле, в псевдоожиженном инертном зернистом теплоносителе и методом простой конвекции проводилась на устройстве дискретного действия [6].

Инертный зернистый теплоноситель выбирали исходя из того, чтобы в рабочем процессе он не реагировал с компонентами эластомеров и материалами для склеивания и создавал условия для высокоинтенсивного распространения теплоэнергии от источника нагревания к слоям эластомерных обкладок. Также при вулканизации гуммированных объектов недопустимо появление микро- и макрозагрязнений на основании металлической подложки и эластомерного покрытия шлаковатными материалами. Поэтому применялись рыхлое сырье, являющееся недорогим, доступным, имеющим значительную твердость при ударе, термоустойчивость и др. Для того чтобы достигнуть наибольших коэффициентов теплоотдачи, гранулы должны быть в виде шара, обладать ровной поверхностью, быть значительно плотными.

Рациональная скорость газовоздушного движения vрац, выступает, вместе с параметрами твердых гранул шлаковаты, основным аспектом, воздействующим на то, как интенсивно происходят теплообменные процессы между гуммированными обкладками и гранулами шлаковаты.

При проведении вулканизации моделей стабильно контролировали температурные параметры внутри гуммированного объекта. Сдвиг температурных параметров по подслоям эластомерных покрытий, в металлической подложке и внешние условия контролировались с помощью электронных потенциометров типа КВТ. Температурные параметры измерялись с использованием хромель-копелевых термопар ХК. Для достоверности полученных результатов рассчитывались погрешности определения температурных параметров термопарами. Погрешности имеют место вследствие того, что тепло теряется через термопару теплоотведением, а также вследствие снижения температуры (охлаждения) измерения части объекта и прогрева термопары. Длительность исследований зависела от времени, в течение которого наступало условие тепла, характеризовавшееся стабилизацией температурных параметров во всех подвергавшихся контролю зонах. Это отвечает условию энергетического баланса эластомерного изделия и устанавливает момент самого термически напряженного состояния подвергавшихся вулканизируемому воздействию объектов. Термопары крепили до вулканизации между подслоями изделия, на границах смежных подслоев обкладок и на их границе со стальной подложкой [6].

Подготовительные мероприятия оснований металлической и резиновой подложки, гуммирование объектов в процессе проведения исследования (в котле, в инертном зернистом теплоносителе, методом простой конвекции) ничем не отличались. Основание металлической подложки чистили от загрязнителей и обезжиривали бензином БР-1, проводили обработку стальной дробью для окончательного устранения ржавого налета и нагара и получения неровного основания для того, чтобы улучшить адгезионные свойства обкладок к металлической основе. Подготовительные операции с целью защиты металла от коррозии и других дефектов с помощью резиновой обкладки и покрытие ею металлической основы осуществляли типовым промышленным методом [6].

Оценку качественных показателей эластомерных покрытий на непоявление в них отверстий насквозь, микротрещин, пор и других повреждений осуществляли с использованием искрового индуктора [6].

Как говорилось, существенной качественной характеристикой эластомерных изделий выступает степень вулканизации покрытия. Определяться она может различными способами и методами. Так, используя химический метод, для того чтобы определить свободную серу в эластомерах, применяли сульфитный метод. Он заключается в воздействии на дробленый вулканизат раствором сульфита натрия. Ряд мероприятий по улучшению способа позволили уменьшить длительность анализа, совершенствовать извлечение компонентов и убрать воздействие на йодометрическое субтитрование содержащих серу активаторов и продуктов их распада.

Количество содержащегося вулканизирующего агента (серы) в эластомерных обкладках с течением времени снижается, что связано с дальнейшим нагреванием гуммированного объекта. Для того чтобы получить гуммированные объекты с необходимыми характеристиками, показателями качества и эксплуатации, определяют требуемое значение содержания вулканизирующего агента, и устанавливают, таким образом, длительность вулканизации.

Заключение

Таким образом, проведенный анализ с целью совершенствования управления качеством многослойных гуммировочных покрытий выявил воздействие метода и режимов вулканизации на каркас цепей обкладок, а вулканизационного строения на физические, химические, ударные, износостойкие и упругие характеристики эластомеров. Имеющиеся в строении гуммированных объектов взаимосвязи разных видов очень хорошо воздействуют на качественные показатели эластомеров. Появляется возможность выявить естественные преобразования строения и особенности эластомерных обкладок при их термической обработке.

Уделяя повышенное внимание при управлении качеством производства гуммированных объектов стадиям исследования, разработки и проектирования с целью дальнейшего совершенствования их производства, решается одна из основных производственных задач, заключающаяся в том, чтобы сразу производить гуммированную продукцию с конкретно установленными режимами вулканизации, поддерживать соответствующий уровень качества эластомеров, а не корректировать вулканизационный процесс, теряя при этом время и неся непредвиденные расходы.