Введение

Темпы развития науки и технологий с каждым годом становятся все более высокими, к экономическим эффектам этой тенденции можно отнести быстрый рост ожиданий и требований потребителей и конкурентной напряженности на рынке. В условиях растущего давления, организации, имеющие внедренные и функционирующие системы менеджмента качества (далее – СМК), могут ощутить ее недостаточность для достижения желаемых результатов и начать искать новые пути для развития. Эта область уже подвергалась исследованиям, и было выделено несколько различных подходов к совершенствованию СМК. Таким образом, проблемами для организаций остается выбор наиболее подходящей им методологии совершенствования системы менеджмента и практическое ее применение.

Цель исследования

Целью исследования является разработка методики по совершенствованию СМК организации сервисного обслуживания нефтепромыслового оборудования с помощью применения инструментов бережливого производства.

Материалы и методы исследования

В качестве материалов для исследования была использована информация об организации, в частности, данные о процессах. В процессе сбора, обработки и анализа материала применялись следующие методы научного исследования: изучение и обобщение информации из научной литературы, анализ, графический.

Результаты исследования и их обсуждение

Организации, занимающиеся сервисным обслуживанием нефтепромыслового оборудования, включаются в состав нефтегазовой промышленности. Можно выделить несколько основных подходов к совершенствованию СМК, которые могут применяться организациями данной отрасли [1]: совершенствование СМК на основе рекомендаций стандартов ISO 9004 и ISO серии 10000; внедрение отраслевых требований к СМК; интеграция СМК с требованиями стандартов на системы менеджмента по отдельным аспектам деятельности; совместное использование систем повышения эффективности (в первую очередь, системы бережливого производства) и процессного подхода.

Один из стандартов ISO серии 9000 содержит рекомендации специально для проведения совершенствования уже внедренных СМК организаций – это стандарт ISO 9004:2018 «Менеджмент качества. Качество в организации. Руководство по достижению устойчивого успеха». Существует также российский аналог предыдущей версии этого международного стандарта – ГОСТ Р ИСО 9004-2010. Следование рекомендациям из данного стандарта должно помочь организации достичь устойчивого успеха в сложной, требовательной и постоянно меняющейся среде, повысить общую производительность [2].

Стандарты ISO серии 10000 содержат разъясняющую информацию по внедрению стандартов ISO серии 9000, но также могут применяться самостоятельно. Несмотря на некоторые проблемы с актуализацией (стандарты ISO серии 10000 зачастую остаются ориентированными на стандарты ISO 9001 ранних версий), эти стандарты можно применять в организации, сопоставляя их с последними требованиями стандарта ISO 9001:2015. Для использования на предприятиях нефтегазового сектора подходит любой из указанных стандартов – в зависимости от целей организации, принимающей решение. Как наиболее подходящие можно выделить стандарты, связанные с удовлетворенностью потребителя, поскольку цепочка работ в нефтегазовой промышленности (от проведения изысканий и финансирования работ до реализации углеводородного сырья или продуктов переработки нефти) зачастую включает в себя множество организаций, находящихся в отношениях «поставщик-потребитель», а также стандарт ISO 10012:2003 «Системы менеджмента измерений. Требования к измерительным процессам и измерительному оборудованию», потому как деятельность таких организаций содержит процессы, в которых проведение мониторинга и измерений очень важно. Кроме того, нефтегазовая промышленность частично попадает под сферу действия Федерального закона от 26.06.2008 № 102-ФЗ «Об обеспечении единства измерений».

В области добычи углеводородного сырья и его последующей переработки существует большое количество требований, обусловленных высокой конкуренцией в сегменте и рисками, сопутствующими деятельности в этой отрасли. Как правило, в требованиях заказчиков к организациям-подрядчикам прописывается наличие интегрированной СМК (стандарты ISO 9001 и ISO 14001 или ISO 45001 (или OHSAS 18001)) как обязательного минимума, что является обоснованным. Рассмотрим их ниже.

Международный стандарт ISO 14001:2015 или его национальный аналог ГОСТ Р ИСО 14001-2016 «Системы экологического менеджмента. Требования и руководство по применению» предлагает подход для защиты окружающей среды и реагирования на изменяющиеся экологические условия в балансе с социально-экономическими потребностями. Он устанавливает требования для достижения результатов системы экологического менеджмента. Осуществление деятельности в нефтегазовом секторе накладывает на организации огромную экологическую ответственность, поскольку риски нанесения вреда окружающей среде в данной сфере очень высоки.

Международный стандарт ISO 45001:2018 «Системы менеджмента охраны здоровья и безопасности труда. Требования» (введенный взамен OHSAS 18001:2007, на основе которого разработан национальный стандарт ГОСТ Р 54934-2012) устанавливает требования к системе менеджмента безопасности труда и охраны здоровья. Этому направлению менеджмента на предприятиях нефтегазовой отрасли уделяется большое внимание, поскольку зачастую персонал выполняет работу в зонах повышенной опасности (например, на территории месторождения нефти и газа), кроме того, опасным может являться и характер работ (например, работа на буровой вышке).

К специальным стандартам нефтегазовой промышленности относятся следующие стандарты: ISO/TS 29001 или ГОСТ Р ИСО/ТУ 29001-2007 «Требования к системам менеджмента качества организаций, поставляющих продукцию и предоставляющих услуги в нефтяной, нефтехимической и газовой промышленности»; стандарты API; отраслевые стандарты организаций [1].

Бережливое производство (далее – БП) – концепция организации бизнеса, ориентированная на создание привлекательной ценности для потребителя путем формирования непрерывного потока создания ценности с охватом всех процессов организации и их постоянного совершенствования через вовлечение персонала и устранение всех видов потерь [3]. С 2014 г. в России начали появляться национальные стандарты на систему менеджмента бережливого производства (далее – СМБП), разработанные на основе накопленного отечественными организациями опыта повышения эффективности деятельности с учетом лучшей мировой практики применения данной концепции. На данный момент выпущено 11 стандартов, содержащих требования к системам менеджмента, описание порядка сертификации, аудита, основные методы и инструменты, рекомендации по интеграции СМК и БП. Требования к СМБП не противоречат требованиям к СМК, а взаимно дополняют друг друга. Слияние СМК организации с СМБП позволит постоянно повышать удовлетворенность заинтересованных сторон, результативность и эффективность бизнес-процессов, а также упростить организационную структуру, улучшить процессы менеджмента, быстро и гибко реагировать на изменение внешней среды.

К основным инструментам БП относят: стандартизацию работы, организацию рабочего пространства, картирование потока создания ценности, визуализацию, быструю переналадку, защиту от непреднамеренных ошибок, канбан, всеобщее обслуживание оборудования [4]. СМБП по своей сути ориентирована на внедрение на производственных предприятиях, таким образом, наиболее полное применение ее инструментов в данном случае возможно на предприятиях нефтегазового машиностроения [5, 6]. Интеграция с СМК других организаций отрасли, не связанных с серийным производством, – более сложный процесс, но возможный, и также эффективный [7, 8].

Исследуемая организация – это малая организация, предоставляющая услуги по инженерному сопровождению оборудования для добычи нефти и природного газа в соответствии с требованиями изготовителя. Она является промежуточным звеном между предприятием, производящим оборудование, и конечным потребителем – нефтегазовой компанией. К основополагающим задачам организации относятся: хранение, транспортировка, монтаж, управление процессами спуска и активации, извлечения (по необходимости), ремонт оборудования.

Несмотря на то, что у исследуемой организации были потенциальные причины для применения любого из перечисленных подходов к совершенствованию системы качества, для исследования был выбран подход совместного использования системы бережливого производства и процессного подхода. Данный выбор определялся следующим: позаказное производство (оказание услуг) предполагает важность слаженной работы всех процессов организации, от получения заказа до выполнения работ; в силу особенностей деятельности организации, наиболее критичным фактором является своевременность выполнении заказа, стоимость потерь зачастую значительна.

Для использования системы бережливого производства вначале нужно создать пилотный проект, например, взять одно подразделение или один процесс. В качестве объекта совершенствования было выбрано структурное подразделение – производственный отдел, поскольку его сотрудники участвуют в выполнении процесса «Хранение и ревизия оборудования», признанного по результатам проведенной самооценки СМК и анализа рисков критическим и содержащим значительные риски:

а) риск утраты материально-производственными запасами (далее – МПЗ) пригодности для использования из-за нарушений условий хранения;

б) риск перепутывания оборудования при выдаче со склада;

в) риск повреждения оборудования во время проведения ревизии. Кроме того, процесс «Хранение и ревизия оборудования» показал свою низкую эффективность – около 70 % [9].

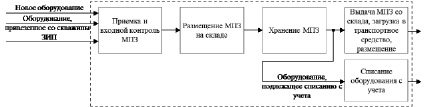

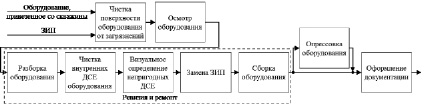

Основные этапы процесса «Хранение и ревизия оборудования» (подпроцессы) представлены на рис. 1.

Более подробное исследование производственного отдела показало, что он содержит проблемы, связанные с уровнем безопасности работников, эргономикой и чистотой рабочего пространства, неэффективным использованием рабочего времени и непроизводительными затратами. Выявленные слабые места являются возможностями для улучшения.

а

б

Рис. 1. Подпроцессы процесса «Хранение и ревизия оборудования»: а – «Складирование и хранение оборудования»; б – «Ревизия оборудования»

В результате для совершенствования СМК организации в части конкретного структурного подразделения были выбраны следующие инструменты БП: организация рабочего пространства (5S); визуализация; стандартизация работы. Организация рабочего пространства (5S) – пять взаимосвязанных принципов организации рабочего пространства, направленных на мотивацию и вовлечение персонала в процесс улучшения продукции, процессов, системы менеджмента организации, снижение потерь, повышение безопасности и удобства в работе. Объектами применения метода 5S являются рабочее пространство и рабочее место [10]. Визуализация – расположение всех инструментов, деталей, производственных стадий и информации о результативности работы производственной системы таким образом, чтобы они были четко видимы и чтобы каждый участник производственного процесса моментально мог оценить состояние системы [11]. Стандартизация работы – метод, в котором осуществляется точное описание каждого действия, порядка и правил осуществления деятельности, включая определение времени выполнения действий, последовательности операций и необходимого уровня запасов [12].

В общем виде методика применения инструментов бережливого производства на примере структурного подразделения выглядит следующим образом:

1. Исследование деятельности структурного подразделения, подготовка статистических данных, выявление проблемных мест (возможностей).

2. Проведение расчета фактических и потенциальных непроизводительных затрат (потерь) в данном подразделении за определенный период.

3. Проведение анализа причин проблем и разработка плана мероприятий, подразумевающих использование выбранных инструментов бережливого производства, направленных на решение выявленных проблем; определение сроков и ответственных лиц; расчет потенциального эффекта от внедрения.

4. Реализация мероприятий.

5. Расчет фактического эффекта от реализации разработанных мероприятий.

На основании сведений о подразделении и процессе и с помощью рекомендаций стандартов [10, 11] были разработаны мероприятия (таблица), от реализации которых ожидается:

– повышение эффективности процесса за счет сокращения потерь (финансовых и временных), в том числе связанных с организацией рабочего пространства;

– повышение качества выходов процессов;

– улучшение условий труда (повышение уровня техники безопасности, чистота, эргономика рабочего пространства).

Перечень мероприятий по совершенствованию СМК организации

|

Текущие проблемы |

Текущие потери |

Сценарий мероприятия |

План действий |

Потенциальный эффект |

|

1 |

2 |

3 |

4 |

5 |

|

Разгрузка транспортного средства (далее – ТС) происходит сразу с перемещением МПЗ на склад |

Потери времени транспортной организации, которая доставляет МПЗ на склад, поскольку такая организация разгрузки требует больше времени |

Разделить процесс разгрузки ТС на два отдельных процесса: 1) разгрузка ТС на уличную часть складской территории; 2) перемещение МПЗ в помещение склада |

– определить участки за пределами помещения склада (около ворот); – очистить участки от посторонних предметов; – выделить границы участков цветовой разметкой |

Сокращение затрат времени транспортной организации. Появление возможности для более рационального размещения МПЗ на территории склада |

|

Предварительное бессистемное складирование вновь принятых МПЗ в проходах складского помещения |

Загромождение проходов затрудняет перемещение по складу, представляет опасность для здоровья и безопасности работников, увеличивает затраты времени на процесс распределения МПЗ по местам хранения |

Создать условия для временного складирование МПЗ в помещении склада (безопасного и удобного) |

– определить участок для временного складирования МПЗ в помещении склада; – очистить участок от посторонних предметов; – выделить границы участка цветовой разметкой |

Обеспечение безопасного перемещения работников по складу. Сокращение затрат времени на процесс последующего распределения МПЗ |

|

1 |

2 |

3 |

4 |

5 |

|

Складирование оборудования штабелями без группировки по номеру партии; последнее принятое оборудование находится сверху |

Потери времени на изъятие оборудования более ранней партии |

Изменение способа хранения оборудования (труб) с горизонтального на вертикальный |

– разработать технологическую документацию нового способа хранения оборудования (вертикального расположения); – заказать изготовление новых конструкций для хранения |

Сокращение затрат времени на извлечение нужного оборудования с места хранения. Снижение вероятности повреждения оборудования при его хранении и извлечении |

|

Падение температуры в помещении склада в холодное время года при открытии ворот |

Замедление работы сотрудников склада, создание опасности для здоровья работников. Стоимость потерявших пригодность МПЗ в связи с нарушением температурного режима хранения |

Обеспечение соответствующих требованиям температурных условий в рабочем пространстве |

– приобрести электрические тепловые завесы; – монтаж тепловых завес |

Обеспечение комфортных температурных условий для сотрудников. Соблюдение условий выполнения операций |

|

Ремонтно-сборочный участок не обособлен |

Потери времени при сборке, проведении ревизий и ремонта оборудования в связи с недостаточным уровнем освещенности, несоответствующими температурными условиями, поиском рабочих инструментов |

Изолирование ремонтно-сборочного участка, обеспечение условий, соответствующих требованиям выполнения процессов, приведение рабочего пространства (места) в порядок |

Закупка и монтаж термоизолирующей ПВХ завесы, дополнительных источников освещения и отопления. Выделить границы участка цветовой разметкой. Организация рабочего места: – идентифицировать инструменты по признаку необходимости; – удалить ненужные инструменты; – определить места хранения нужных (использовать оконтуривание) |

Обеспечение возможности поддержания порядка на участке, ограничение свободного перемещения по участку сотрудников, не участвующих в процессе – сокращение времени работы с единицей оборудования. Обеспечение соответствующих требованиям условий |

|

Место для складирования многоразового оборудования, подлежащего ревизии не выделено |

Риск взять оборудование, не прошедшее ревизию после спуска |

Отделение места складирования многоразового оборудования, подлежащего ревизии, для ограничения возможности его использования |

– переместить стеллажи в сборочно-ремонтный участок; – покрасить стеллажи в контрастный цвет (цветовое кодирование) |

Исключение риска использовать оборудование, не прошедшее ревизию после спуска |

|

Неисправное оборудование, ожидающее отправки обратно к поставщику, не маркируется |

Риск использовать неисправное оборудование |

Отделение места складирования неисправного оборудования для ограничения возможности его использования |

– переместить стеллажи в наиболее дальний угол склада; – покрасить стеллажи в контрастный цвет (цветовое кодирование); – создать контрастные бирки с надписью «брак» для маркировки |

Исключение риска использовать неисправное оборудование |

|

1 |

2 |

3 |

4 |

5 |

|

Хранение оборудования для мониторинга и измерений не организовано |

Риск повреждения и измерения метрологических характеристик средств измерений при отсутствии определенного места хранения (как следствие, высокая вероятность проведения неправильных измерений) |

Организация управления оборудованием для мониторинга и измерений |

– назначить ответственного за измерительные инструменты и оборудование; – выделить закрывающийся стеллаж для хранения средств измерения; – определить места хранения каждого инструмента (использовать оконтуривание) |

Обеспечения управления инструментами и оборудованием для проведения качественных измерений |

|

Пропуск оператором проверки настроек оборудования перед использованием |

Стоимость поврежденного оборудования |

Разработка кратких указаний: что нужно сделать перед началом работы с оборудованием |

Создать и разместить около оборудования графические схемы с инструкцией по использованию |

Снижение риска повреждения оборудования при его сборке или ремонте |

|

Процесс проведения уборки рабочих мест на территории склада не регламентирован |

Уборка на складе проводится не систематически |

Разработка и внедрение правил обеспечения и поддержания чистоты на складе |

– выявить источники загрязнения на складе; – определить правила обеспечения и поддержания чистоты; – разработать и внедрить контрольные листы уборки |

Обеспечение постоянного поддержания рабочего пространства, места и предметов в чистоте и постоянной готовности к использованию |

|

Опасные и безопасные зоны не выделены |

Риски для безопасности сотрудников |

Применение сигнальной разметки на складе |

Нанести сигнальную разметку на складе – обозначение проходов и опасных зон |

Обеспечение безопасности сотрудников |

|

Оставшееся количество спусков оборудования многоразового использования отражено только в их паспортах |

Потери времени на подбор оборудования с подходящим для заявки доступным лимитом спусков (возможен отказ оборудования при проведении работ; финансовые потери при невозможности возврата оборудования со скважины) |

Организовать применение цветовой маркировки оборудования многоразового использования в зависимости от оставшегося количества спусков |

Создать и применять бирки 3 цветов исходя из доступного количества спусков оборудования (максимальное количество – 10), где: – зеленый – от 7 до 10; – желтый – от 4 до 6; – красный – от 1 до 3 |

Сокращение времени на подбор многоразового оборудования |

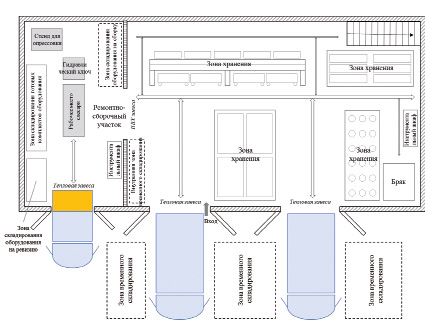

На рис. 2 представлена планируемая схема склада, его вид после внедрения всех изменений (таблица). Она предполагает появление зон временного складирования оборудования на уличной территории, а также внутри склада, стеллажа для складирования брака (поврежденного и отказавшего оборудования), которое ожидает отправки обратно поставщику, шкафа для хранения измерительного инструмента, тепловых (на воротах склада) и теплоизолирующих (отделяющих ремонтно-сборочный участок) завес.

Рис. 2. Проектная схема склада организации

Следующим шагом после реализации предложенных в таблице мероприятий для организации могла бы стать стандартизация работы производственного отдела, то есть всех процессов, связанных с работой склада. Это позволило бы определить лучший способ выполнения работы и обеспечить его воспроизводимость путем формализации.

Заключение

Таким образом, с помощью рекомендаций, изложенных в стандартах по системе бережливого производства, был разработан методический подход к совершенствованию СМК организации сервисного обслуживания нефтепромыслового оборудования, основанный на инструментах «Организация рабочего пространства» и «Визуализация», который может быть применим в других организациях этой отрасли, а также были предложены конкретные мероприятия по совершенствованию (с указанием текущих проблем, плана действий, потенциального эффекта) и представлен проект схемы исследуемого структурного подразделения.