Введение

Федеральная целевая программа «Развитие авиационной промышленности до 2025 года» [1] оказывает значительное влияние на экономику страны и научно-техническое развитие. За счет своих многообразных компетенций авиационная индустрия стимулирует эффективное взаимодействие различных областей знаний, что способствует укреплению позиций России в мировом авиационном сообществе. В рамках этой программы планируется достичь таких результатов, как увеличение доли России в мировом объеме авиационной техники до 5%, в области самолетостроения до 4% к 2025 году, в вертолетостроении – 20% техники, 1% авиадвигателей для гражданских самолетов и 7% – для гражданских вертолетов, в области авиационного приборостроения – 3% и 11% бортовых авиационных комплексов. Эти амбициозные цели подталкивают индустрию к инновациям и развитию новых технологий, что способствует устойчивому росту авиационного сектора.

Однако интенсивное развитие авиастроительной отрасли сталкивается с рядом проблем, которые еще предстоит решить. Одной из ключевых трудностей является морально-физический износ технологического оборудования, что замедляет процесс производства и снижает качество выпускаемой продукции. Невысокий уровень подготовки управленческого звена также становится преградой на пути к успешному развитию авиастроения. Эффективное управление производством и ресурсами необходимо для оптимизации процессов и повышения конкурентоспособности предприятий. Отсутствие достаточного опыта в подготовке серийных производств ограничивает возможности авиастроительной отрасли в масштабировании производства и выпуске продукции на уровне, удовлетворяющем спрос. Важным фактором, влияющим на развитие авиастроения, является также кооперационное взаимодействие между предприятиями Объединенной авиастроительной корпорации (ОАК). Укрепление сотрудничества и взаимодействия между компаниями может способствовать ускорению процессов разработки, производства и внедрения инноваций в отрасль.

Также авиационная отрасль России столкнулась с проблемами, такими как слабое взаимодействие с отечественными и иностранными партнерами, небольшое количество молодых специалистов и недостаточный уровень автоматизации производства. В то же время, в течение десятилетия с 2010 по 2020 год, в этой отрасли активно применялись инновационные методы развития, направленные на частичную замену импорта и оптимизацию себестоимости изделий. Руководители программ развития авиационной промышленности предпочитали использовать импортные комплектующие для конечной сборки продукции ввиду их ценовой конкурентоспособности на мировых рынках. Это позволяло снизить затраты на производство и улучшить качество готовой продукции. Однако, такая стратегия также привела к сокращению доли российских самолетов и двигателей в отрасли.

Более активное взаимодействие с отечественными партнерами, инвестиции в обучение и привлечение молодых специалистов, а также повышение уровня автоматизации производства могли бы помочь российской авиационной отрасли стать более конкурентоспособной и независимой от импорта.

Для возрождения отечественной авиапромышленности и преодоления кризисной ситуации был утвержден «План мероприятий по импортозамещению в отрасли гражданского авиастроения Российской Федерации на период до 2024 года» (Приказ № 2914 от 02.08.2021 Минпромторга России) [2]. Проведение организационно-экономических мероприятий было предусмотрено в оперативном плане и включало в себя следующие шаги:

1. При проектировании и оптимизации производственных процессов на предприятиях ОАК необходимо учитывать не только текущие технические возможности, но и главные приоритеты российской экономики в области гражданской продукции авиастроения. Одной из ключевых задач является определение количественной потребности в авиационной технике и распределение динамики работ по годам.

2. Формирование технологических цепочек производства каждого вида продукции авиастроения играет важнейшую роль в обеспечении эффективной деятельности предприятий. Проведение инжиниринга всей технологической цепочки создания воздушных судов позволяет выявить узкие места в производственном и технологическом обеспечении, что способствует повышению производительности и качества производства.

3. Систематизация производственно-технической деятельности предприятий ОАК помогает оптимизировать процессы и снизить издержки, что в свою очередь способствует увеличению конкурентоспособности на рынке. Важным этапом является также определение в количественном выражении потребности в авиационной технике, что позволяет эффективно планировать производственные мощности и ресурсы.

4. В условиях стремительно меняющегося мира разработка программы ускоренной модернизации производств становится необходимостью для компаний, желающих оставаться конкурентоспособными. С учетом растущих требований рынка и технологических инноваций, важно не отставать от современных тенденций.

5. Одним из ключевых шагов в обеспечении бесперебойной работы воздушных судов является утверждение плана сервисного обслуживания. Это важный этап, который обеспечивает безопасность полетов и продлевает срок службы воздушных судов.

Такие программы модернизации и сервисного обслуживания требуют тщательного планирования и реализации. Предприятия авиационной отрасли должны постоянно анализировать свои производственные процессы и сервисные системы для оптимизации и повышения эффективности. Необходимо также учитывать возможные изменения в законодательстве и стандартах безопасности, чтобы соответствовать всем требованиям и нормативам.

Руководство Госкорпорации «Ростех» поставило перед авиастроителями следующие цели:

1. Реализовать в ОАК новый вид управления производственно-технологической цепочкой на основе кооперации всех ее участников.

2. Сформировать орган управления из представителей производителей комплектующих и сборщиков конечного продукта (самолета, вертолета, двигателя, агрегата).

3. Выявить потребности технологических цепочек в высокопрофессиональных кадрах.

4. Разработать технико-экономическое обоснование развития авиационной промышленности и систему проектного финансирования.

Для успешного достижения поставленных целей необходимо принять ряд мер:

В первую очередь, следует сосредоточить внимание на обеспечении высокого технического уровня отечественной авиационной техники. Это позволит укрепить позиции на рынке и повысить конкурентоспособность продукции. Вместе с тем важно активно внедрять передовые научные разработки и технологии в процессы производства.

Кроме того, необходимо разработать и внедрить дифференцированный подход к финальным интеграторам и производителям авиационных компонентов. Это способствует улучшению качества и эффективности производства, а также повышает уровень взаимодействия между участниками отрасли.

Для расширения ассортимента и укрепления позиций на мировом рынке необходимо обеспечить серийное производство самолетов и вертолетов с использованием российских двигателей оптимального модельного ряда. Это способствует укреплению индустрии и повышению интереса со стороны партнеров и заказчиков.

Важно создать условия для развития малого и среднего бизнеса в авиационной сфере. Поддержка таких предприятий способствует диверсификации отрасли, стимулирует инновации и способствует созданию новых рабочих мест.

Для успешного развития авиационной отрасли необходимо активно поддерживать и стимулировать создание инновационных территориальных кластеров. Это позволит объединить усилия специалистов и компаний для совместной работы над новыми технологиями и продуктами. Важно также организовать эффективное управление всеми этапами жизненного цикла воздушных судов: от разработки и производства до логистики и маркетинга [1].

Для обеспечения высокого уровня сервисного обслуживания авиационной техники необходимо инвестировать в подготовку квалифицированных специалистов и современное техническое оборудование. Такой подход позволит повысить надежность и безопасность авиационных операций, что является приоритетной задачей.

Помимо этого, важно также модернизировать авиационную транспортную инфраструктуру, обеспечивая современные технологические решения и удобства как для пассажиров, так и для перевозчиков. Это способствует увеличению эффективности авиаперевозок и обеспечению комфортных условий для всех участников авиационной индустрии.

Важно понимать, что развитие отечественной авиационной отрасли напрямую зависит от эффективной системы управления производством. Эта система должна обеспечивать полный контроль над всеми этапами процесса: от разработки и сертификации до организации производства воздушных судов и двигательных установок. Необходимо также уделять внимание программе импортозамещения, которая должна строиться на модернизации производственной базы и применении комплекса мер для достижения стратегических целей в высокотехнологичных отраслях.

Сложность оборудования, состоящего из разнообразных модулей, узлов и агрегатов, требует особого подхода к его производству и контролю качества. Необходимо постоянно совершенствовать технологии производства и контрольные механизмы, чтобы обеспечить высокую надежность и безопасность авиационной техники.

Одним из ключевых аспектов успешной работы в авиационной промышленности является тесное сотрудничество между разработчиками, производителями и органами сертификации. Только объединив усилия, можно обеспечить качество и конкурентоспособность отечественной авиационной продукции на мировом рынке.

Импортозамещающее производство перспективных авиационных двигателей

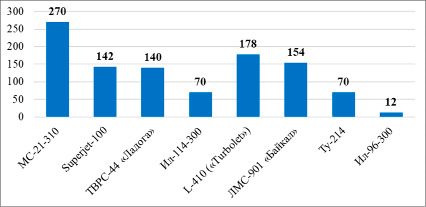

Уже несколько лет в различных отраслях российской промышленности реализуется импортозамещение. Последние события в мире вынуждают ускорить этот процесс, особенно в стратегически важных сферах. Комплексная программа развития российского авиастроения, утвержденная Правительством РФ в 2022 г., не может быть успешно реализована без серийного производства современных авиационных двигателей. Изменение международной политической обстановки двухлетней давности лишила возможности российские авиакомпании покупать не только новые иностранные самолеты, но и основные комплектующие, и даже запасные части. Под угрозой стало техническое обслуживание и страхование воздушных судов марок «Airbus» и «Boeing», которые составляли, до настоящего времени, основу воздушного парка России. Отвечая на вызов, брошенный нашей стране рядом недружественных государств, Президент РФ В.В. Путин сделал сильное заявление о том, что Россия будет самостоятельно развивать свою отечественную авиационную промышленность. Выполняя решения Президента России, Правительство РФ утвердило новую Государственную программу развития авиационной отрасли до 2030 г. [3] и выделило на ее реализацию более 780 млрд руб. По утвержденным планам Минпромторга России, будет произведено 1036 новых российских самолетов, в том числе 270 МС-21-310 – магистральных самолетов XXI-го века, и 142 ближнемагистрального самолета Superjet-100. Активное развитие получит также региональная авиация: 140 двухмоторных турбовинтовых пассажирских самолётов для местных воздушных линий ТВРС-44 «Ладога»; 70 турбовинтовых региональных самолетов Ил-114-300; 70 среднемагистральных узкофюзеляжных пассажирских лайнеров Ту-214; 12 широкофюзеляжных дальнемагистральных пассажирских самолетов Ил-96-300; 178 лёгких многоцелевых самолётов для местных воздушных линий L-410 («Turbolet»); 154 легких многоцелевых самолетов «Байкала» (ЛМС-901), меняющих «летающего ветерана» АН-2 (рисунок). Вертолетный парк должен пополниться на 764 винтокрылые машины [4,5].

В результате исполнения Государственной программы импортозамещения, все новые российские самолеты и вертолеты будут оснащены только отечественными авиадвигателями. В результате выполнения Подпрограммы «Авиационное двигателестроение», в 2024-2030 гг. в России будет сделано более 5 тыс. авиационных двигателей разнообразных модификаций. Жесткие санкции бывших наших производственных партнеров, лишили возможности покупки иностранных двигателей, изначально сертифицированных для самолетов SSJ-New и МС-21. Базовый вариант МС-21 предусматривал комплектацию американским двигателем PW1400G компании «Pratt & Whitney» [6]. Из-за нарушения, взятых на себя ранее, контрактных обязательств американской фирмой, возникла критическая зависимость производства МС-21 только от отечественных двигателей, из-за отсутствия зарубежных альтернатив. Объединенная двигателестроительная корпорация, входящая в «Ростех», подготовила для МС-21 первый турбовентиляторный двигатель, созданный в современной России – ПД-14.

План Минпромторга России по производству отечественных самолетов к 2030 году, шт Источник: ссоставлено автором на основании источников [4,5]

Первые документы о его создании были подготовлены Пермским конструкторским бюро «ОДК-Авиадвигатель» еще в 2006 г., первые наземные испытания прошли в 2012 г., а летные – в 2015-м. Готовность нового изделия ОДК к серийному производству и эксплуатации подтверждается сертификатом типа на ПД-14, который Росавиация выдала в 2018 г. В конце 2020 г. самолет МС-21-310 совершил первый полет с российскими двигателями ПД-14, изготовленными в «ОДК – Пермские моторы» [6]. Предприятие существенно интенсифицировало свое производство и планирует выпустить к 2030 г. всего 584 «перспективных двигателей» ПД-14 [4]. Это будет существенное достижение российских авиадвигателестроителей, но дополнительные резервы мощности еще есть. Например, в СССР, было произведено за девять лет более 3 тыс. двигателей Д-30 для авиалайнера Ту-134. Первые 14 авиадвигателей ПД-14 [4] самолетостроители получат уже в 2024 г., когда планируются первые серийные поставки семи самолетов МС-21. План производства ПД-14 на 2025 г. будет в два раза больше, хотя 24 двигателя – это тоже не очень много. Существенный прирост производства до 152 двигателей ежегодно запланирован в 2029–2030 гг. [4]. К этому же времени компания «Яковлев», входящая в состав ОАК, должна выпускать 72 самолета МС-21 в год [7].

Для увеличения объемов производства в ОДК, и прежде всего, для развертывания крупносерийного производства нового турбореактивного двигателя ПД-14, в 2026 г. на территории особой экономической зоны в поселке Осенцы в Пермской области запланирован ввод в эксплуатацию новых производственных корпусов компании «ОДК-Пермские Моторы» общей площадью 140 тыс. кв. м. Не остался в стороне и Московский регион: в рамках производственной кооперации в авиастроении в научно-производственном комплексе «Салют» (г. Москва) подготовлены производственные мощности для производства комплектующих к авиамотору ПД-14 (трансмиссионных узлов двигателя, центрального привода, коробки приводов агрегатов и др.) [8].

В 2027 году в городе Рыбинске Ярославской области будет создана головная организация по обслуживанию двигателей ПД-14 для самолетов МС-21. Она будет базироваться на предприятии АО «ОДК-Сатурн», входящем в Объединенную двигателестроительную корпорацию. Кроме того, в Рыбинске планируется открыть Центр компетенций по авиадвигателестроению, который будет заниматься ремонтом и обслуживанием двигателей ПД-8 для самолетов SSJ-New (SJ-100). Также на данном предприятии будет осуществляться выпуск деталей и узлов компрессора низкого давления и лопаток статора компрессора высокого давления для двигателя ПД-14 в рамках производственной кооперации.

В 2025 году планируется открыть новый производственный корпус в АО «ОДК-Сатурн», в котором разместят более 250 станков для изготовления современных российских авиадвигателей [8].

Технические характеристики мотора ПД-14 находятся на одинаковом уровне с показателями самых современных зарубежных двигателей семейств PW1000G и LEAP-1 (Leading Edge Aviation Propulsion – «передовая авиационная силовая установка»), разработанных международной корпорацией CFM International. При этом пермский авиадвигатель оптимизирован под размерность самолета МС-21, что обеспечивает ему минимальный расход топлива в пересчете на пассажиро-километр. Стоимость одного двигателя ПД-14 по контракту 2019 г. для будущих самолетов компании «Аэрофлот» составляла около 6 млн долл. [4]. Столь высокая стоимость, даже в сравнении с зарубежными аналогами, объясняется единичными объемами производства, так как стоимость научно-исследовательских работ по проекту делится на количество выпущенных единиц. В то же время, авиадвигатель ПД-14 должен иметь меньшую трудоемкость обслуживания и ремонта, чем американский конкурент, и этот фактор будет весомым в любых обстоятельствах.

В рамках выполнения программы импортоопережения, российский двигатель ПД-14 будет состоять на 95% из отечественных составляющих. Основные участники кооперации по созданию двигателя ПД-14:

− «ОДК-Авиадвигатель»: компрессор низкого давления, газогенератор, камера сгорания, сопло внутреннее, коробка приводных агрегатов, турбина низкого давления, мотогондола.

− Уфимское Моторостроительное Производственное Объединение: камера сгорания, разделительный корпус двигателя, газогенератор, коробка приводных агрегатов, турбина низкого давления.

− НПЦГ «Салют»: газогенератор, коробка приводных агрегатов.

− НПП «Мотор»: центральное тело сопла, турбина низкого давления.

− «ОДК-Пермские Моторы»: турбина высокого давления, газогенератор, камера сгорания, турбина низкого давления.

− НПО «Сатурн»: компрессор низкого давления.

− «ОДК-СТАР»: топливная система.

− ПЗ «Машиностроитель»: реверсное устройство [9,10].

Проведенные летные испытания подтвердили следующие характеристики ПД-14:

− Наработка – более 200 тыс. час.

− Надёжность – не менее 99,96 %.

− Снижение на 12-14% удельного расхода топлива по сравнению с зарубежными конкурентами того же класса тяги и назначения.

− Уменьшение уровня шума от авиадвигателя ПД-14 меньше требований ИКАО на 20 дБ.

− Снижение уровня эмиссии NO2 относительно норм ИКАО на 30%.

− Ресурс до первого ремонта составляет 42 тыс. час.

− Эксплуатационные расходы меньше, чем у конкурентов на 14–17%.

− Стоимость жизненного цикла меньше, чем у зарубежных аналогов на 15–20 % [9, 11].

Российские предприятия планируют создать семейство авиационных двигателей на основе технологий, примененных в ПД-14. Планируется установка различных вариаций двигателей на модификации МС-21. Sukhoi Superjet 100, Sukhoi Superjet 75, Ан-148, Ту-334 и Бе-200 смогут летать на образце ПД-8 с уменьшенной тягой [6].

Выпускающийся с 2007 года и летающий с 2008 года самолет SSJ-100 изначально оснащался совместными французско-российскими авиадвигателями Sam146. Самую сложную горячую часть двигателя: газогенератор в составе компрессора высокого давления, камеру сгорания и турбину высокого давления, производила французская компания «Safran» в рамках совместного производства. Российское предприятие «ОДК-Сатурн» разрабатывало систему управления, отвечала за окончательную сборку двигателя и наземные испытания. Из-за санкций, сгенерированных Французским Правительством, совместное предприятие «PowerJet» в 2022 году прекратило выпуск двигателей и их ремонт [4]. После 8 тыс. час. работы авиадвигателя Sam146 его необходимо поставить на профилактический ремонт, а сделать это сейчас без участия французской стороны невозможно. В случае вывоза этого двигателя для ремонта за границу России, возможен риск ареста со стороны недружественных стран. Возможно два варианта решения этой проблемы:

1. Ремонт этого авиадвигателя собственными силами – один из способов сохранить действующий парк самолетов SSJ-100 в строю.

2. Второй путь состоит из ремоторизации этих авиалайнеров SJ-100, с полной заменой двигателя SaM146 на российский ПД-8.

По планам Минпромторга России, компания ОАК «Яковлев» изготовит 142 новых импортозамещенных самолета SSJ-New с отечественными двигателями ПД-8 в период 2024–2030 гг. По прогнозам Объединенной двигателестроительной корпорации до 2030 года будет отлажен ремонт более 1 тыс. авиадвигателей SaM146, ПД-14 и ПД-8 на базе АО «ОДК-Сатурн» в г. Рыбинске. Для ПД-8, который будет поднимать в небо самолеты SSJ-New, уже полностью завершена программа стендовых испытаний. Работы по пермскому двигателю ПД-8 ведут сразу пять структурных подразделений ОДК, где головным разработчиком выступает АО «ОДК-Сатурн». Государственная программа развития авиастроения предусматривает серийное производство ПД-8 в количестве 44 двигателей уже в 2024 году [4].

Министерство промышленности и торговли сообщило, что двигатель ПД-8 для Sukhoi Superjet будет сертифицирован в очень сжатые сроки. Это вызвано необходимостью заменить французский двигатель SaM146. Одновременно планируют нарастить и производство Superjet 100.

Sukhoi Superjet 100 – это первый гражданский самолет российского производства. Он относится к семейству региональных судов. Дальность полета базовой версии составляет 4400 км, вместимость – 98 пассажиров [12]. Сейчас в этой модели самолетов используется двигатель французского производства SaМ146.

Впервые об импортозамещении двигателей для воздушных судов заговорили еще в 2019 году. По известным причинам этот процесс решили ускорить.

Глава министерства Денис Мантуров заявил, что сейчас есть все возможности, чтобы производить до 40 единиц Superjet 100 в год. Достичь такого уровня производства планируют в ближайшие годы. Также Мантуров поставил задачу сертифицировать ПД-8 через 12-14 месяцев, а в 2023 году провести первые испытания [12]. Такие сроки для создания авиационного двигателя считаются беспрецедентно сжатыми, но они обусловлены нынешним положением дел. Сейчас вопрос суверенитета в авиации как никогда актуален.

Юрий Шмотин, генеральный конструктор ОДК, утверждает, что ПД-8, двигатель, который разрабатывается компанией, будет на одном уровне с зарубежными конкурентами в ближайшем будущем. Важно отметить, что в производстве этого двигателя применяются инновационные технологии. Одной из таких технологий является цифровое зрение и делегирование принятия решений искусственному интеллекту. Важными критериями для ПД-8 будут надежность, безопасность эксплуатации и ремонтопригодность [13,14].

Согласно заявлению Руководителя ОАК Слюсаря Ю.Б., цифровые инновации способны значительно ускорить процесс создания новых двигателей. Сообщается, что производство нового двигателя ПД-8 будет опираться на проверенные методы литья охлаждаемых лопаток для турбин высокого давления. Планируется, что производство будет осуществляться с применением передовых аддитивных технологий от Всероссийского Института Авиационных Материалов, что обеспечит не только высокую эффективность, но и соответствие стандартам качества. По прогнозам специалистов, общие затраты на программу по импортозамещению в серии самолетов «Sukhoi Superjet» составят огромную сумму в размере 130 миллиардов, из которых на создание авиационного двигателя ПД-8 будет направлено около 60 миллиардов рублей, а компания ОДК вкладывает приблизительно 33 миллиарда рублей в разработку импортозамещенного двигателя. Двигатель ПД-8 должен обеспечить самолету крейсерскую скорость в диапазоне от 0,78 до 0,82 чисел Маха и способность летать до 10 часов на максимальной высоте 14 км. Также он будет оснащен цифровой системой автоматического управления и соответствовать международным стандартам шума и выбросов вредных веществ, установленным Международной организацией гражданской авиации (ICAO) [15]. Импортозамещение в области авиадвигателестроения, предоставляемое производством авиадвигателей ПД-8, будет ключевым шагом для России в укреплении независимости от зарубежных поставщиков и сокращении санкционных рисков. О. Пантелеев, исполнительный директор агентства «Авиапорт», утверждает, что этот проект способствует развитию узкофюзеляжных самолетов и стимулирует высокотехнологичную промышленность в создании новых отечественных воздушных судов, материалов и авиационных электронных систем. Использование новейших технологий и реализация проекта ПД-8 позволит преодолеть 12%-е отставание в эффективности, которое было между двигателями Sam146 и PW1700 [13].

Заключение

Организация импортоопережения и импортозамещения в создании авиационных двигателей выступает критичным аспектом в обеспечении независимости и конкурентоспособности на мировом рынке. Развитие собственных технологий и производственных мощностей позволяет не только минимизировать зависимость от зарубежных компонентов, но и стимулирует инновационную активность внутри страны. Существенный упор на исследования и разработки в данной области способствует формированию высокотехнологичной промышленной базы, а также квалифицированных кадров, что в совокупности обеспечивает стратегическое преимущество на международной арене. Внедрение мер импортозамещения в отрасли подчеркивает необходимость активной государственной поддержки и создания условий для развития отечественного машиностроения, ключевым фактором успеха которого является взаимосвязь науки, производства и образования. Для успешной конкуренции на мировом рынке авиационных двигателей и обеспечения национальной безопасности Российской Федерации, необходимо осуществить интеграцию ключевых ресурсов Минпромторга России, Государственной корпорации «Ростех», Объединенной двигателестроительной корпорации (ОДК) и Объединенной авиастроительной корпорации (ОАК). Это позволит создать мощный синергетический эффект и сформировать единую стратегию развития авиационной отрасли России.

Организационная реформа в Авиационном кластере «Ростеха» не только открывает новые перспективы для сотрудничества предприятий, но и способствует усилению технического потенциала страны. Взаимодействие между участниками кластера стимулирует инновационные разработки и обеспечивает высокий уровень качества авиационной продукции. Для эффективного участия в глобальной экономике и укрепления своих позиций на рынке авиационных двигателей, России необходимо активно развивать свои технологические и производственные возможности. Это позволит стране не только удержать позиции одного из ключевых игроков в отрасли, но и стать лидером в области инноваций и качественной авиационной техники. Создание современной линейки перспективных авиационных двигателей на базе унифицированного газогенератора помогает повысить конкурентоспособность предприятий ОДК в этой сфере. (ПД-14, ПД-8, ПД-35).

Исследование выполнено за счет гранта Российского научного фонда № 23-28-10196, https://rscf.ru/project/23-28-10196/