Введение

Цифровизация промышленности в России является одной из национальных целей развития страны. Она утверждена на законодательном уровне Указом Президента в 2020 году и более не является вопросом выбора, а обрела статус задачи, обязательной к решению [1]. Будучи ключевым направлением развития современных промышленных предприятий, цифровые технологии исправно работают во всех сферах деятельности, начиная с производства и заканчивая планированием и управлением [2]. На фоне оптимизации затрат такой подход повышает эффективность всех процессов: как технологических, так и производственных [3].

В современных условиях высока значимость отечественных предприятий, особенно тех, которые выполняют государственные заказы. Так как цель любой коммерческой организации – повышение прибыли, то важным становится усовершенствование эффективности производственных процессов на предприятии [4]. Нахождение проблемных зон в бизнес-процессах организации и их устранение поможет снизить затраты, ускорить протекание различных операций, увеличить прибыль и многое другое.

Цель данного исследования, заключается в развитии цифровизации производства и ее эффективность для успешного бизнеса.

Материалы и методы исследования

Материал и методы исследования использован анализ массива данных, который основывался на нормативно-законодательных актах РФ по вопросам исследуемой проблематики; систематизация результатов аналитических, обзорных и специализированных отчетов о показателях эффективности организаций в РФ; сравнение эмпирических сведений, полученных в результате проведенных исследовательских работ. Использование этих методов направлено на наиболее более глубокое и всестороннее изучение проблемы.

Результаты исследования и их обсуждение

При проведении такого непростого, но очень значимого мероприятия для любой производственной компании, как цифровизация производства, необходимо тщательно изучить структуру организации, рассмотреть ее бизнес-процессы, выявить и проанализировать имеющиеся проблемы, предусмотреть риски, рассчитать затраты на работу и целесообразность ее проведения и т.д. Каждый из данных этапов важен, но основой всего становится именно рассмотрение бизнес-процессов, которые раскрывают все проблемные зоны в функционировании организации [5].

Под бизнес-процессами понимаются действия, которые выполняются с целью получения значимого для организации результата [6]. Каждый бизнес-процесс имеет такие ключевые элементы при построении, как: название и цель, владелец, ресурсы, выходы, входы. Анализ бизнес-процессов позволяет выявить проблемные места в работе организации и исправить их, благодаря применению современных технологий. С целью проведения цифровизации производства необходимо разобраться, какие виды бизнес-процессов относятся к основным и к вспомогательным. Это позволит провести инжиниринг с меньшими затратами и переосмыслить деятельность компании, рационально использовать силы и ресурсы организации.

Рассмотрим процесс цифровизации производства на примере распространенного случая проблемы в области автоматизации среднестатистической российской производственной организации авиационной промышленности. Для таких заводов основным бизнес-процессом может являться производство вертолетов, самолетов и прочих летательных аппаратов, а в качестве вспомогательных бизнес-процессов будет бухгалтерский, управленческий, производственный учет, бюджетирование, экономическое планирование и ценообразование.

Основные бизнес-процессы лежат на пути создания основных продуктов предприятия, добавляют продукту ценность для потребителя [7]. К основным бизнес-процессам предприятия относят выполнение заказа, разработку продукта, управление компанией, доставку продукции. Вспомогательные процессы не такие значимые для предприятия в отдельности, но крайне необходимыми для осуществления основной и дополнительной деятельности организации [8].

Разберем более подробно бизнес-процесс «Производство двигателей для летательных аппаратов».

Предприятию поступает заказ на производство двигателя для летательного аппарата. Отдел договоров заключает с заказчиком договор, и после заключения заказ поступает в разработку. На первом этапе производства двигателя разрабатывается конструкторская документация. Необходимые чертежи и расчеты, в соответствии с планом производства, распределяются между разными цехами, и ставятся задачи перед рабочим персоналом производственных цехов. Следующим этапом в производстве двигателя является технологический процесс изготовления деталей для него. Данный процесс состоит еще из нескольких подпроцессов. В заготовительной стадии осуществляются процессы получения заготовок. К ним относится резка материалов, литье, штамповка. В процессе заготовительной стадии происходит расход материальных ресурсов, электроэнергии, труда работников и т. д., которые регистрируются на основании документов.

В настоящее время сдельные наряды выписываются мастером вручную. Расход электроэнергии тяжело определить для каждого заказа, ведь на одном станке могут обрабатываться разные заказы. Для сбора затрат по каждому заказу необходимо распределение электроэнергии (и других ресурсов: газа, пара, воды), которая также производится вручную. Расход материальных ресурсов в производстве происходит не сразу, а регистрируется с помощью документов, которые выписываются ручным способом, происходит денежная оценка израсходованных ресурсов на одно готовое изделие – себестоимость одного изделия. Система израсходованных ресурсов необходима для эффективной деятельности предприятия. Эти сведения используются для разработки стратегии развития предприятия и обеспечивают конкурентное преимущество перед другими организациями, занимающимися таким же производством.

Для поддержания рабочего состояния станков отдел главного механика формирует планы ремонтов. Из созданных заготовок изготавливаются детали. Для этого процесса сбор и обработка информации происходит таким же ручным способом, как и в предыдущем процессе. Данные детали передаются в другой цех для термообработки по накладной на перемещение. Термообработка производится в специализированных печах. Далее детали передаются в гальванический цех для нанесения специального покрытия. После этого детали готовы к сборке и передаются в сборочный цех, где собирается готовое изделие. Готовое изделие в собранном виде проходит испытание. При выявлении недостатков, происходит их устранение.

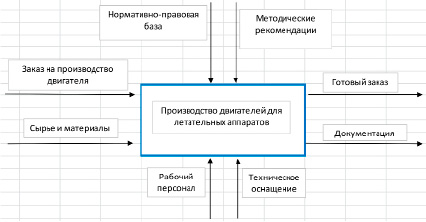

Рассмотрим модель бизнес-процесса «Производство двигателей для летательных аппаратов», которая представлена в виде контекстной диаграммы на рисунке 1.

Рис. 1. Диаграмма бизнес-процесса «Производство двигателей для летательных аппаратов» Источник: составлено автором

Рис. 2. Декомпозиция процесса «Производство двигателей для летательных аппаратов первый подуровень» Источник: составлено автором

Рис. 3. Декомпозиция технологического процесса изготовления деталей для двигателя Источник: составлено автором

Входящие стрелки обозначают, что заказчику необходимо приобрести двигатель для летательного аппарата, поэтому он оформляет договор (заказывает) на производство данного вида продукции. Стрелки управления определяют соответствие деятельности законодательству РФ (наличие необходимых лицензий), а также методические рекомендации (стандарты и правила). Стрелка ресурсов традиционно обозначает то, при помощи чего выполняется бизнес-процесс. В данном бизнес-процессе задействован персонал, который состоит из инженеров и мастеров различных цехов и квалификации.

Проведем декомпозицию контекстной диаграммы «Производство двигателей для летательных аппаратов» и рассмотрим каждый блок более подробно. Декомпозиция, представленная на рисунке 2, состоит из 4 функциональных блоков: разработка конструкторской документации, технологический процесс изготовления деталей, сборка-монтаж, испытание-регулирование двигателя.

Каждый из предложенных подпроцессов разделяется на более мелкие операции. Произведем декомпозицию технологического процесса изготовления деталей для подробного изучения. Декомпозиция представлена на рисунке 3.

Как видно из рисунка 3, данный бизнес-процесс состоит из четырех блоков: создание заготовок для деталей, изготовление деталей, термообработка деталей, гальваническая обработка деталей. На диаграммах видно, что каждый этап сопровождается документацией, которую должен вручную подготовить и предоставить мастер.

Первые два этапа технологического процесса представляются наиболее проблемными в плане документации, так как они напрямую связаны с работой станков, на которых производят заготовки и детали из созданных заготовок. Вся необходимая информация со станков оформляется, высчитывается и передается мастерами, работающими за ними, вручную в виде различных отчетов в разные отделы. Анализ разработанных моделей бизнес-процесса позволил выдвинуть предположение о том, что эффективность процесса «Производство двигателей для летательных аппаратов» можно повысить за счет усовершенствования бизнес-процесса «Технологический процесс изготовления деталей».

Технологии в области производства являются одним из направлений цифровой экономики.

К таким технологиям относится роботизация, 3d – технологии, киберфизические системы, аддитивные технологии и т.д.

Для перехода на цифровое производство необходимо создать единое информационное пространство, где автоматизированные системы управления предприятием, промышленное оборудование, персонал могут обмениваться информацией в режиме реального времени [9]. Базовым элементом такого интеллектуального предприятия являются системы, которые позволяют собирать данные о работе всех производственных объектов.

В основе интеллектуального производства лежит система мониторинга работы оборудования и персонала (MDC). Необходимо получать от оборудования максимальный объем информации для наличия объективных данных, так как невозможно добиться хорошей эффективности на приблизительных данных от персонала и интуиции. Это сейчас основная ИТ-задача для всех российских предприятий. На предприятии важно подключение к промышленному Интернету всего возможного для получения достоверных данных в автоматическом режиме, мониторинга, принятия управленческих решений на основе полученной информации [4]. Российские производственники отдают предпочтение отечественным разработкам, поскольку они направлены на потребности наших предприятий.

Если все российские станки с ЧПУ на среднестатистических российских предприятиях оснастить системами мониторинга, увеличивающими производительность оборудования в среднем на 25%, ежегодный суммарный эффект может превысить 657 млрд рублей.

Сегодня на большинстве отечественных предприятий основным источником информации о производственном процессе является мастер цеха, передающий сведения дальше по цепочке, а данные для управленческого звена доходят довольно поздно. При этом на каждом этапе трудно избежать человеческого фактора. MDC-система – важная деталь для предприятий, которая позволила бы видеть объективную картину целиком [10].

Рис. 4. Модернизированная диаграмма технологического процесса изготовления деталей Источник: составлено автором

Неплохим решением для предприятий также могла бы стать система мониторинга «Диспетчер» от российской компании «Цифра», при которой повышение эффективности производства обеспечивается за счет автоматического сбора и накопления данных, их обработки с помощью инструментов искусственного интеллекта. В настоящее время компания «Цифра» выпустила версию системы мониторинга работы промышленного оборудования и производственного персонала «Диспетчер» 3.2. В этом релизе сформирована линейка из трех самостоятельных классов продуктов – MDC, MES и EAM [5].

Итак, рассматриваемый бизнес-процесса «Технологический процесс изготовления деталей» после внедрения системы «Диспетчер» 3.2 будет выглядеть таким образом, как он представлен на рисунке 4.

На диаграмме видно, что документация выходит только в самом конце процесса, пропуская все этапы, на которых и возникала с ней проблема, которые тормозили работу и эффективность на предприятии в целом.

Выводы

Таким образом, предложенные рекомендации позволят повысить эффективность процесса «Производство двигателей для летательных аппаратов» за счет:

− Увеличения производительности труда.

− Сокращения времени на выполнение заказа.

− Повышения эффективности использования производственного оборудования.

− Устранения ручного и бумажного планирования, прогнозирования, ведение графиков ремонта.

− Устранения внеплановых простоев из-за контроля над оптимальным использованием оборудования.

− Автоматизации процесса предоставления внутренней отчетности по исполнению задач.

На сегодняшний день главная задача российских предприятий – с минимальными потерями пережить уход зарубежных программ и перейти на отечественные ИТ-решения и продукты, которые позволят качественно оптимизировать работу всей организации.

Хотя внедрение подобных систем обходится предприятиям в большую сумму (порядка 60-150 млн рублей и выше) и большое количество времени, прежде чем вся система сможет полноценно работать, а сотрудники адаптируются и смогут использовать весь ее потенциал, положительный эффект от внедрения будет того стоить.

Цифровизация обладает огромным потенциалом с точки зрения повышения эффективности бизнеса. Уровень цифровизации в России на отечественных заводах сейчас абсолютно разный. Существуют организации, которые активно пытаются автоматизировать свою работу, внедрить современные технологии, и уже в этом во многом преуспели, но есть и те, которые, ввиду определенных причин, не применяют необходимые современные технологии.