Введение

Лён – одна из древнейших культур человечества, которая имеет двойное назначение. Из стебля льна получают волокно, а из семян – масло, не считая того, что все отходы от обработки льна также имеют полезные свойства и применяются в различных отраслях экономики. Лён был окультурен людьми в историческую эпоху неолита 8700 – 7000 гг. до н.э. [5]. Тогда возникли первые технико-технологические устройства: гидротехнические сооружения, агротехника, транспорт, а также простейшие механические приспособления: рычаг, клин, ворот, блок, колесо [17].

Целью исследования является изучение проблем научных изысканий в области льноиндустрии и рассмотрение условий внедрения их результатов в производство, для возрождения машиностроения, производящего льнотехнику, способную на качественно новом уровне эффективно функционировать и создавать конкурентоустойчивую льнопродукцию выше мировых стандартов.

Материалы и методы исследования

В данном исследовании использовались научные труды авторов по изучению проблем в области льноиндустрии. При написании научной статьи употреблены общенаучные методы экономической науки, такие как: исторический, статистико-экономический, абстрактно- логический, сравнительный анализ, синтез информации, наблюдения и систематизация.

Результаты исследования и их обсуждение

В Индии около 9 тыс. лет назад из стеблей льна была соткана ткань. С тех пор люди стали выращивать лён в качестве текстильной (полотняной) культуры [6]. Уже в те далёкие времена появляются ремёсла, скотоводство и земледелие, изобретаются гончарные, прядильные, ткацкие и льноперерабатывающие устройства. По тем временам они представляют собой сложные технические средства производства, позволяющие на основе использования физической и тягловой силы человека и одомашненных животных изготавливать керамику, льняные нити, льняные ткани и другую льнопродукцию [16] и выступающие в качестве исторически первых образцов льноиндустрии. В Древнем Риме «лён» как сельскохозяйственная культура получил название «Linum». Вероятно, оно произошло от кельтского слова «Lin», которое означало ничто иное как «нить» [6].

Возделывание льна и производство разнообразной льнопродукции распространилось в бронзовом и железном веках по территории всей Европы, Центральной, Средней и Юго-Восточной Азии, Закавказья и Северной Африки [5], что говорит о тесных экономических взаимосвязях этих регионов мира. В Древнем Египте лён был признан божественной культурой, из которой народные умельцы ткали настолько тонкие льняные полотна, что их сравнивали с дыханием ребёнка. Через пять слоёв такой ткани просвечивало человеческое тело. А из одного килограмма льнопряжи получали до 240 км нити (для сравнения – сегодня нити из этого килограмма достигают лишь 20 – 40 км). В настоящее время технология изготовления таких нитей канула в далёкое прошлое. В прядении из льноволокна нитей и производстве полотняных тканей древние египтяне достигли необычайной виртуозности. Поэтому неслучайно, льняная ткань признавалась драгоценной. Носить одежду из неё могли только жрецы и царские особы. Лён был символом эстетики, высокой гигиены и нравственности. Даже в бальзамировании умерших людей применялись льняные бинты. До сих пор эти бинты обладают высокой прочностью и эластичностью. В Древнем Риме одежду изо льна носили преимущественно женщины. В эпоху ренессанса льняная одежда получила широкое распространение и утратила свой престиж. Её стал носить простой народ [6].

О производстве льна и льнопродукции в Древней Руси свидетельствуют летописи Х и ХI вв. [5] Одежда изо льна также в то время считалась элитной. Ярослав Мудрый даже ввёл в судебное уложение статью о наказании за кражу льна и льняной одежды. Начиная с эпохи Петра I, который поддерживал частные и открывал казённые льномануфактуры, Россия стабильно стала занимать на мировом рынке ведущие позиции в экспорте льна и льнопродукции. В 1847 г. основной статьёй российского экспорта была продукция изо льна, включая льноволокно [6].

Однако текстильная индустрия возникла не в России, а в Англии, в эпоху перехода от мануфактурного к фабрично-заводскому производству. Оно было основано на различных системах специализированных машин, которые первоначально приводились в действие паровой машиной, изобретённой в 1712 г. англичанином Ньюкоменом [17]. Впервые такие системы появились в Англии в прядении хлопка. В 1738 г. рабочим Дж. Харгривсом была изобретена механическая прялка под названием «Джинни». К 1787 г. в английской промышленности использовалось более 20 тыс. таких машин [19]. В 1751 г. был изобретён металлорежущий станок [17], внедрение которого в промышленное производство знаменовало переход к заводскому машиностроению, обслуживающему всё возрастающие запросы прядильных фабрик на изготовление механических машин. В этот же период времени С. Кромптон в механическом прядении стал применять мюль-машину, которая получила самое широкое распространение и завершила переход прядения к фабричному производству.

Но ткачество отставало в индустриальном развитии от прядения, что создавало диспропорции в производительности труда этих смежных отраслей английской экономики. В 1785 г. был запатентован образец механического ткацкого станка, а в 1801 г. в Великобритании начала действовать первая механическая ткацкая фабрика, насчитывающая около 200 станков. Этому способствовало внедрение в конце XVIII в. в текстильную промышленность парового двигателя «двойного действия» Дж. Уатта [19], который был им изобретён в 1778 г. [17]. В 1810 г. в Великобритании насчитывалось около пяти тысяч паровых машин. Именно они открыли путь к изобретению и производству в первой четверти XIX в. пароходов и паровозов, как машин индустриального типа, облегчающих решение транспортных и логистических проблем [19].

В этот период возникла острая необходимость в изобретении и во внедрении системы специализированных машин в само машиностроение, в котором ещё преобладало мануфактурно-кустарное производство, где использовались некоторые виды машин, но не в единой системе как технико-технологическом целом, существующем в рамках отдельного предприятия как институциональной формы капитала. Теперь в машиностроении использовались металлообрабатывающие станки, и в первую очередь – токарные с механическим суппортом, механические молоты и гидравлические прессы [19], что повышало спрос всего промышленного производства на металл для изготовления не только текстильного оборудования, но и транспортных средств, машин для добывающих, обрабатывающих отраслей английской экономики. Этими достижениями закончился вначале XIX в. промышленный переворот, а точнее сказать, завершилась индустриальная революция в Англии, начатая в ней во второй половине XVIII в., а позднее и в других странах Европы и Северной Америки.

Заметим, что уже в тот исторический период срок от изобретения, изготовления и до внедрения в английское производство механических машин и создания индустриальных отраслей национальной промышленности, обслуживающих своей продукцией друг друга, был необычайно коротким. Это объясняется не только усердием изобретателей, но и возникающими диспропорциями во взаимных экономических связях промышленных предприятий. Технико-технологическая отсталость одних тормозит индустриальное развитие других отраслей экономики. И препятствует формированию единого технологического уклада [4]. Конкурентный рынок, как спонтанная и наиболее чувствительная система ко всяким экономическим диспропорциям и противоречиям, относительно быстро устраняет технико-технологическую отсталость предприятий и создаёт стимулы для изобретений и нововведений не только в промышленное, но и аграрное производство.

Это вряд ли можно сказать о централизованно-плановой системе хозяйствования, которая реагирует на инновации. Не случайно в экономике СССР, которая рассматривалась партийно-государственным руководством в качестве единого народно-хозяйственного комплекса как разносторонне и пропорционально взаимосвязанных отраслей индустриального производства, будь то бы обеспечивающих быстрые темпы роста производительных сил и высокий уровень экономической эффективности [18], наряду с пятым технологическим укладом, существующим в космической отрасли и военно-технической индустрии, в гражданских отраслях общественного производства преобладали предприятия, имеющие машинную технику третьего и четвёртого технологических укладов [15]. Технологическая многоукладность народного хозяйства СССР сдерживала рост темпов социально-экономического развития страны, обусловливала необходимость профессиональной подготовки кадров для индустриально отсталых укладов и наличия консервативной техноструктуры. Она представляет собой инженерно-конструкторские кадры разной специализации, непроизвольно образующих на предприятии своеобразную организацию, обладающую реальной властью [2] и ориентированную на сохранение преобладающей в производстве техники и на её более эффективное использование. Консервативная техноструктура тормозила разработку и внедрение инноваций в общественное производство, направляла свои усилия на совершенствование морально, да и физически устаревшей техники и ставила заслон комплексным изобретениям и нововведениям, способствующим повсеместному переходу к новому, более прогрессивному технологическому укладу за короткие сроки.

Таких укладов индустриального типа на сегодняшний день насчитывается пять. С 1770 по 1830 гг. сложился первый технологический уклад [15]. Он заменил мануфактуру, основанную на ручном труде, фабрично-заводским производством. В нём трудовые процессы встроены в систему механических машин. Она действует на таком техническом устройстве, которое предполагает наличие внутренней или внешней двигательной силы. Именно двигательная сила, водяная, паровая или электрическая энергия, создаёт возможность механизировать производственные процессы [13] первоначально в текстильной промышленности, затем в машиностроении и выплавке металла (чугуна). На этом заканчивается формирование первого технологического уклада и начинается переход ко второму технологическому укладу индустриального типа [15].

В процессе исторического развития индустриального производства возникает множество форм двигательной силы или выработки энергии: водяная и паровая турбины, электрический двигатель, двигатель внутреннего и внешнего сгорания, ветряной и атомный двигатели, солнечные батареи, биохимические, нефтегазовые, угольно-торфяные устройства. Это обусловливает переход от существующего технологического уклада к новому, более экономически эффективному и технически совершенному. Главное, чтобы технические инновации как овеществлённая сила человеческого познания высвобождали людей от единообразной, рутинной, энергоёмкой и экологически вредной работы, способствовали повышению предельной производительности труда и, изменяя функционирующий технологический уклад, вели бы к экономическому росту и более высокому качеству жизни всех и каждого человека. Так же важна и преемственность между технологическими укладами, в которых накоплен большой и разнообразный арсенал таких технических средств, в конструкцию или же в производство которых достаточно внести небольшие новшества либо усовершенствования, чтобы получить весомый экономический эффект. Такие новшества и такие усовершенствования лишь рационализируют производственный процесс, продлевая жизнь уже сложившегося технологического уклада. Действующая техноструктура не преобразует его качественно на основе изобретений и внедрения в производство инноваций [7]. Для этого требуется иная техноструктура, способная творить и предлагать обществу свои уникальные, доселе неизвестные изобретения.

Формированием новой техноструктуры призваны заниматься в первую очередь ВУЗ(ы), ведущие фундаментальные исследования в сочетании с прикладными разработками в области изобретения, конструирования и проектирования целых технико-технологических систем.

В рамках преобладающего в экономике той или иной страны технологического уклада рационализация носит ограниченный характер. В рыночной экономике индустриального типа, когда спрос задаёт основные технико-экономические параметры предложению и вызывает перманентный поток инвестиций, расширяющих размеры общественного производства [12], сроки возникновения, становления и существования нового технологического уклада имеют тенденцию к сокращению. В условиях монополизированной экономики, где государство, с одной стороны, ведёт борьбу с монополизмом, а с другой стороны, выступает в роли его принципала, новый технологический уклад возникает и получает относительно быстрое развитие только в господствующих отраслях общественного производства. Инновации значительно медленнее проникают во все остальные сферы национальной экономики, создавая в ней отдельные островки нововведений, а не качественно новый технологический уклад, в котором «…осуществляется замкнутый производственный цикл, включающий добычу и получение первичных ресурсов, все стадии их переработки и выпуск конечной продукции» [15].

Такой уклад возник и в льнопроизводстве. Дело в том, что принцип работы механических прядильных и ткацких станков, выпускающих хлопчатобумажные и льняные ткани, примерно одинаков. До их изобретения и массового производства, Англия в ХYII в. и в первой половине XYIII в. ещё до колонизации Индии, где повсеместно возделывался хлопок, закупала в больших объёмах льняные ткани в России у полотняных мануфактур, в том числе и Костромской губернии. А. Шторх, будучи автором многотомного издания «История России», вышедшей в свет в 1792 г. в Париже, особо подчёркивал, как отмечает академик А.Тарле, промышленный дух русской нации: «Русским удаются фабрики и ремёсла. Они делают тонкие полотна, Ярославское и Костромское столовое бельё может сравниться с лучшим в Европе. Русские более чем другие нации приближаются к совершенству формы. Русские настолько даровиты, что они сравняются или превзойдут в смысле индустрии другие народы» [17].

Потому как возникла льноиндустрия в Российском государстве можно судить по историческим данным её генезиса в Костромской губернии как наиболее развитого региона льнопроизводства. В 1853 г. возникла первая в г. Костроме механическая льнопрядильня. В 1866 г. братья Третьяковы, В. Коншин и Н. Кашин открыли Костромскую льнопрядильную и льноткацкую фабрику, а по существу, льнокомбинат, под названием «Товарищество Новой Костромской льняной мануфактуры». В её производстве было задействовано 4804 прядильных веретена как утолщённого стержня для навивания нити, 22 ткацких станка и функционировало четыре производственных подразделения: льнопрядильное, ткацкое, белильное и отделочное. За исключением ручной чёски льна и ручной размотки пряжи все работы были механическими. На этой фабрике насчитывалось 5784 рабочих, имеющих приличную по тем временам заработную плату. С 1897 по 1911 гг. количество механических станков возросло до 700, а количество веретён – до 52578, стоимость продукции повысилась с 3271 до 5532 тыс. руб. В 1859 г. московский купец А. Зотов открыл льнопрядильную фабрику, на которой насчитывалось 1600, в 1882 г. – 18564, а в 1901 г. – уже 23 тыс. веретён. Преимущественно оборудование было импортным, большей частью английским, изготовленным на заводах «Мишель Тод», «Атерлюк Бретон» и М. Платт. Отечественное машиностроение было ещё мануфактурно-заводским и значительно отставало от индустриальных стран Европы. Вообще, до революции льняные фабрики были оснащены в основном импортными машинами, станками и механизмами, ввозимыми главным образом из Великобритании [3].

В советскую эпоху, до начала Великой Отечественной войны, в стране созданы машиностроительные производства, изготавливающие льнопрядильные машины, ткацкие станки, бельноотделочное и дизайнерское (красильное) оборудование. В этот период сельскохозяйственные предприятия стали оснащаться тракторами и комбайнами отечественного производства. Была решена проблема энергоснабжения льноиндустрии, создана топливная база, расширена железнодорожная сеть, в г. Костроме построен железнодорожный мост через р. Волгу, реконструированы действующие и построены новые льнопредприятия индустриального типа. Конечно, российские инженеры заимствовали опыт англичан в изобретении и производстве машин, оборудования для текстильной промышленности и внесли существенные изменения в технику и технологию льнопрядения и льноткачества. Существующее разнообразие иностранных марок прядильных машин и ткацких станков сопровождалось сложностью массового производства деталей, за покупку которых зарубежные партнёры взвинчивали цены. Русский инженер И.Д. Зворыкин так унифицировал веретено, что оно стало выступать в качестве всесоюзного стандарта. Кроме того, он разработал новый способ автоматической мотки, сконструировал аппарат для беления пряжи, создал новую систему льноиндустрии с законченным производственным циклом, которая была внедрена в построенном в г. Костроме и открытом в 30-е годы ХХ в. льнокомбинате имени И.Д. Зворыкина [3]. В результате в 1937 г. было произведено в г. Костроме и г. Нерехте около 50-ти млн погонных метров льняной ткани вместо 22 млн метров – в 1932 г. и 15-ти млн метров – в 1913 г. [10].

Такие инженеры как И.Д. Зворыкин, рационализаторы, конструкторы и изобретатели, выступали в роли не только исследователей, но и учителей, обеспечивающих профессиональную подготовку кадров как средней, так и высшей квалификации для льноиндустрии. Поэтому неслучайно в 1928 г. открылся в г. Костроме текстильный техникум, а в 1932 г. сделал первый набор студентов текстильный институт (впоследствии – Костромской государственный технологический университет), подготовивший целую плеяду талантливых учёных, кандидатов и докторов наук, доцентов и профессоров, щедро дарующих свой интеллектуальный потенциал студентам и научным исследованиям в области текстильной льноиндустрии. Результаты этой работы не заставили себя долго ждать. В 1933 г. открылась школа льнянщиков (ФЗУ) для подготовки квалифицированных рабочих. В 1938 г. начал работать научно-исследовательский институт лубяных волокон (НИИЛВ)[3]. Впоследствии был построен Костромской завод текстильного машиностроения и при нём основано конструкторское бюро (СКБТМ). Инженерные кадры для сельского хозяйства стал готовить Костромской сельскохозяйственный институт (ныне – Костромская государственная сельскохозяйственная академия), научные изыскания которого воплотились в выведении костромской породы крупного рогатого скота и до сих пор воплощаются в изобретениях механизированных и автоматизированных средств производства для возделывания льна и его переработки в льноволокно и другую льнопродукцию. На текстильную льноиндустрию работали трудовые коллективы Костромских заводов красильно-отделочного оборудования, «Красная маёвка», швейного объединения «Орбита» и Костромского научно-исследовательского института льняной промышленности (КНИИЛП).

В 50-е годы ХХ в. постепенно стал происходить переход от экстенсивного к интенсивному типу льноиндустрии на основе внедрения средств механизации и автоматизации производственных процессов, начиная с возделывания льна, его первичной обработки и переработки до изготовления льняных тканей. Так, в 1950 г. в Костромской области насчитывалось 68 льнокомбайнов, 408 льнотеребилок, но уже через пять лет, в 1955 г. их было, соответственно – 282 и 569. Если в 1950 г. уровень механизированного посева льна составлял 7,9%, то в 1955 г. – 46,7%. Уровень механизированной уборки льна за эти годы вырос с 14% до 54%. [10] Особое внимание уделялось семеноводству, которое обеспечивалось шестью государственными межрайонными станциями, занятыми районированием льносемян. Всё это сформировало индустриально-технический потенциал для интенсификации льнопроизводства в Костромской области и перехода к новому технологическому укладу. Даже при сокращении посевных площадей с 81,5 тыс. га в 1950 г. до 43,9 тыс. га в 1980 г. [11], закупки льноволокна у 18-ти льнозаводов, оснащённых современной техникой, в 1970 г. по сравнению с 1950 г. выросли в 3,6 раза, а в 1980 г. – в 1,8 раза [3]. Это свидетельствует не только о росте урожайности льна-долгунца, но и о ликвидации потерь при его механизированной и автоматизированной, первичной обработке и переработке.

В 70-е годы ХХ в. ставилась задача комплексной механизации и автоматизации всех производственных процессов, которая предполагала полную замену ручного труда действующими машинами в льнотекстильной индустрии. Но, к сожалению, эта задача так и осталась до конца не решенной. К 80-му году на Костромском льнокомбинате им. В.И. Ленина доля автоматических ткацких станков в оборудовании возросла с 31% до 78%, а выработка ткани на них составила 80%[3]. Однако труд прядильщиц и ткачих ещё сохранялся на комбинате, не говоря уже о наличии ручного труда в других производственных подразделениях этого промышленного предприятия. Административно-командная, централизованно-плановая система не создавала стимулов как побудительных мотивов для эффективной деятельности изобретателей и новаторов гражданских отраслей народного хозяйства. По инициативе самих инженерно-технических кадров в стране разрабатывались единичные инновационные проекты, заключающие в себе возможность перехода к более эффективному технологическому укладу, но они редко внедрялись в производство и не находили должной поддержки руководителей как предприятий, так и отраслей советской экономики. Консерватизм действующей техноструктуры дошёл до предельной точки, и экономика страны оказалась неповоротливой и неэффективной, работающей на саму себя, а не на удовлетворение человеческих потребностей простых людей. С такой экономикой страна вступила в 90-е годы, вначале которых правительство занялось приватизацией.

В результате льноиндустрия в сельском хозяйстве и промышленности стала медленно исчезать не только в целом по стране, но и в Костромской области как некогда флагмане льноводства в советскую эпоху. Продукция льноиндустрии России по себестоимости и качеству оказалась неконкурентоспособной по сравнению с аналогами индустриально развитых стран мира. С вступлением России в ВТО на наш внутренний рынок хлынул гигантский поток таких аналогов, дешёвых и сравнительно качественных. Сегодня в Костромской области лён вообще не высевается, хотя в структуре посевных площадей льносеющих регионов России в 2006 г. наша область занимала наибольший удельный вес (свыше 32%) [14]. Исчезли все семеноводческие станции, льнозаводы, Костромской завод текстильного машиностроения, завод «Красная Маёвка», СКБТМ, льнокомбинат им. И.Д. Зворыкина (3000 работающих), многие льнотекстильные фабрики. Крупнейший в СССР льнокомбинат им. В.И. Ленина (5000 работающих) в годы рыночной перестройки был преобразован в большую костромскую льняную мануфактуру (500 работающих), а ныне приобрёл название новокостромской мануфактуры (свыше 100 работающих и то большинство из них в швейном цехе), вошедшей в состав Ивановского текстильного холдинга.

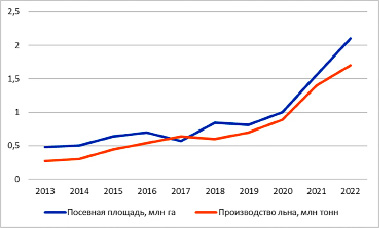

Посевные площади и производство масличного льна в России с 2013 по 2022 г.

Главное, что в России исчез машиностроительный комплекс, обслуживающий запросы как льносеющих сельскохозяйственных [8], льноперерабатывающих аграрно-промышленных, так и льнотекстильных предприятий. В стране только один завод «Бежецксельмаш» выпускает льноуборочные машины и то в минимальном количестве из-за резкого падения спроса на них со стороны сельхозтоваропроизводителей [14]. Правда, есть оптимистические прогнозы на возрождение машиностроительного комплекса России путём изобретения и изготовления фуллайнеров как технико-технологических систем, выстраивающих производство машин для сельского хозяйства и АПК в полную линейку. «…Стратегия перехода в фуллайнеры на знаменитом заводе «Ростсельмаш» реализуется с 2009 г.» [1].

В настоящее время в нашей стране успешно функционирует льномасличное производство. «…В 1931 г. в СССР под масличным льном было занято 600 тыс. га, а валовой сбор семян превысил 800 тыс. т. …К 1995 г. площади под масличным льном составляли всего 5 тыс. га, а валовой сбор льносемян едва превысил 3 тыс. т [5]. В настоящее время по данным рисунка. можно отметить, что за последние три года площади и производство под масличным льном в России увеличились почти в два раза. Производство масличного льна в 2022 году составило 1,7 млн тонн, тогда как в 2020 году находился на уровне 0,89 млн тонн. Площади под культурой в 2022 году достигли 2,1 млн га, превзойдя более чем на 0,54 млн га показатель 2021 г. и на 1,1 млн га показатель 2020 года. Таким образом, увеличение производства масличного льна происходит за счет роста посевных площадей и совершенствования агротехнологий возделывания [9].

Возрождённый интерес к масличному льну определяется его способностью успешно произрастать даже в засушливых и северных климатических зонах, несложной агротехникой, невысокими затратами на производство семян, а также высокими объёмами экспорта» [5] и простотой технической переработкой льносемян в льняное масло, которое широко используется не только в пищевой, но и во множестве других отраслей экономики.

Заключение

Подводя итоги можно отметить, что возрождение возделывания этой древней культуры как в Костромской области, так и в целом ряде регионов России, развитие машиностроения, производящего инновационную льнотехнику, способную на качественно новом уровне эффективно функционировать и создавать конкурентоустойчивую льнопродукцию выше мировых стандартов, может быть экономически весьма привлекательным для всех форм сельскохозяйственных производств.