Введение

Бережливое производство представляет собой целую философию, которая способна изменить мнение людей о понятных и каждодневных механизмах и процессах во всей организационной структуре предприятия.

В настоящий момент многие ведущие компании как в России, так и за рубежом, стараются использовать в своей деятельности концепцию бережливого производства. Она позволяет наладить структуру внутрипроизводственных процессов, создать четкую иерархию и последовательность. Также она показывает хорошие результаты повышения эффективности предприятия в целом, в частности, увеличение производительности труда, улучшение качества продукции/услуг, сокращение сроков выпуска и т.д. При этом издержки на внедрение бережливого производства достаточно незначительны, если сравнивать их с другими методами.

Цель исследования: анализ бережливого производства как инструмента по увеличению эффективности предприятия; рассмотрение показателей компаний после внедрения концепции бережливого производства.

Материал и методы исследования

Труды отечественных и зарубежных ученых, цифровые данные с открытых источников, периодические издания. Методической основой написания статьи является использование в процессе проводимых исследований совокупности различных методов: группировки, сравнения, методов прогнозирования и т.д.

Результаты исследования и их обсуждение

Бережливое производство (Lean production, Lean manufacturing) – это концепция управления производственным предприятием, основанная на стремлении к повышению качества работы за счет устранения всех видов потерь [1]. Она распространяется на все производственное предприятие, затрагивая каждый аспект его деятельности: проектирование, производство, сбыт продукции и т.д.

Бережливое производство является американской интерпретацией Производственной системы Toyota. Принципы бережливого производства, или система Lean, начали зарождаться в 1950-х годах в Японии благодаря Тайити Оно. Тайити Оно называют создателем бережливого производства, так как именно он начал проводить первые опыты по оптимизации производственного процесса [2].

В 1950-е годы в Японии стоял вопрос о становлении и возобновлении производства автомобилей для жителей страны после военного времени, так как все находилось в руинах [3]. Основная проблема состояла в отсутствии большого спроса на рынке автомобилей. Поэтому вопрос о покупке мощных производственных линий уходил на второй план. Необходимо было наладить производство самых разных видов автомобилей, таких как легковые, грузовые, малотоннажные, среднетоннажные и т.д. Все это должно было решаться в системе отсутствия достаточного спроса на каждый вид. Руководствуясь данными обстоятельствами, японцам пришлось работать в сложившейся ситуации, учиться налаживать эффективные производственные процессы.

Бережливое производство представляет собой процесс вовлечения каждого сотрудника в процессы оптимизации производственных процессов и максимальную ориентацию на потребности клиентов. Бережливое производство направлено на сохранение ценности при меньших затратах ресурсов.

Начальной точкой бережливого производства можно считать ценность для потребителей. Главным является процесс устранения всех видов потерь, которые по-японски называются «муда» (процесс, который требует вложения определенного количества ресурсов, но сам не приносит никаких ценностей).

Конечного потребителя совершенно не интересует, создан ли на производстве страховой запас сырья и материалов или какое количество подписей необходимо для отправки сырья со склада в производство. Потребителя интересует, отполирован ли кухонный стол, исправно ли работает насос и т.д.

Всю деятельность предприятия можно поделить на два сегмента: операции и процессы, которые добавляют ценность для конечного потребителя, а также операции и процессы, которые не добавляют ценность для конечного потребителя, которые можно рассматривать в качестве потерь, которые необходимо устранить.

Рассмотрим принципы бережливого производства:

1) создание ценности. Ценностью являются те действия, которые необходимы конечному потребителю, за которые он готов платить.

2) устранение всех видов потерь. Выделяют 7 видов потерь:

–производство чего-либо до момента необходимости, тем самым данный вид потерь создает излишние запасы производственно-материальных ценностей;

– излишние запасы, которые хранятся на складе или мешают на производственном участке;

– ненужная транспортировка, которая являются необязательным перемещением сырья или же готовой продукции и замедляет время выхода готовой продукции из производственного процесса;

– лишние движения сотрудников предприятия, которые не приносят ценность для конечного потребителя;

– ожидание, которое является промежутком времени между стадиями производственного процесса;

– излишняя обработка, которая является одним из самых сложных для определения видом потерь;

– продукция с некоторыми отклонениями, которая требует либо утилизации, либо последующей переработки.

Выделяют восьмой вид потерь – неиспользованный потенциал сотрудников. К данному виду потерь может относиться потеря креативности, мотивации, идей и т.д. Данная потеря часто недооценивается, так как ответственность за потенциал сотрудников лежит на менеджменте предприятия. А это в свою очередь обусловлено проводимой политикой и стилем менеджмента.

3) принцип непрерывного потока. Данный принцип заключается в непрерывности процессов/движений продукта/услуги или информации от начала и до конца производственного процесса. Принцип основан на создании четкой последовательности стадий, которые создают ценность для конечного потребителя, чтобы продукт/услуга проходил непрерывную цепочку от сырья и до становления готовой продукции. Существуют некоторые сложности, которые препятствуют созданию непрерывного потока. В первую очередь, это неоднородность потока, которая мешает равномерности. А также, это перезагруженность потока, то есть, когда поток выходит за пределы своих возможностей.

4) принцип «вытягивания». Как только поток будет введен, необходимо создать систему, чтобы потребитель смог «вытягивать» готовую продукцию из производственного процесса. Данный принцип представляет собой точное представление о том, какие объемы продукции необходимы, а значит, какой объем сырья и скорость его пополнения нужно соблюдать. Система «вытягивания» характеризуется малыми запасами незавершённого производства и сырья, а также наличием развитых систем оповещения и коммуникации.

5) принцип совершенствования. То есть нужно возобновить процесс с самого начала, чтобы добиться оптимального положения при нулевых потерях с максимальной ценностью для потребителей.

Основная мысль бережливого производства заключается в том, что необходимо постоянно работать над устранением всех видов потерь в процессе производства.

Система Lean является выводом из различных подходов управления, которые созданы в японском менеджменте. Поэтому бережливое производство включает в себя большое количество инструментов и методик из этих подходов, а иногда и сами подходы управления. Набор методов и инструментов зависит от конкретной ситуации, задач и предприятия в целом, рассмотрим наиболее популярные [4]:

1) Just in Time (точно в срок) – является подходом к управлению производством на основе потребительского спроса. Идея данной концепции заключается в том, что если существует определенное производственное расписание, то можно организовать движение материалов и сырья в нужном объеме в нужное место и к нужному времени для производства или же сбыта готовой продукции. Данный метод снижает объем страховых запасов, а следовательно, и замороженные денежные средства.

2) Кайдзен (kaizen) – подход, основанный на непрерывном улучшении деятельности предприятия [5]. Данное улучшение рассматривается во всех аспектах деятельности, начиная с производства, и заканчивая высшим руководством. Цель подхода заключается в улучшении стандартных процессов, создании производства без потерь. Кайдзен вмещает в себя многие методики (рисунок 1).

3) Канбан – метод регулирования различных потоков материалов и товаров внутри организации и за ее пределами, который позволяет равномерно распределять нагрузку между работниками в производстве. Данный метод позволяет бороться с потерями, которые связаны с запасами, а также с перепроизводством.

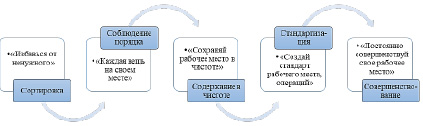

4) 5S – методология улучшения организации рабочего места, которая входит в состав подхода Кайдзен. Она состоит из 5 элементов (рисунок 2), выполняя их можно добиться повышения управляемости рабочей зоны.

5) Poka-Yoke («принцип нулевой ошибки») – представляет собой метод моделирования ошибок и их предупреждения в производственных процессах [6]. Система poka-yoke заключается в использовании сенсоров, которые предотвращают ошибки операторов. Способы защиты в методе poka-yoke делятся на три уровня. На перовом происходит обнаружение несоответствия детали или продукции, тем самым система ее обнаруживает, но не убирает. На втором уровне система не допускает несоответствия, то есть не обрабатывает дефект на последующей стадии. А на третьем уровне устанавливается конструкционная защита, то есть изделие имеет конструкцию, которую нельзя собрать непредусмотренным образом.

6) Андон (Andon) – представляет собой визуальную систему обратной связи на производстве. Данная система позволяет сотрудникам наблюдать за состоянием производства, знать, когда необходима помощь, а также позволяет остановить производственный процесс.

Рис. 1. Кайдзен (kaizen)

Рис. 2. Основные принципы 5S

7) TPM – метод, который ориентирован на сокращение потерь, связанных с простоем оборудования, поломкой или же избыточным обслуживанием [7]. Данный инструмент позволяет, чтобы каждый сотрудник вовлекался в процессы обслуживания оборудования своего цеха, участка, всего предприятия. Не только специализированные службы должны заниматься ремонтом и мониторингом за оборудованием, но каждый работник должен следить и вовлекаться в этот процесс. Целью данного инструмента является снижение доли несчастных случаев на производстве, поддержание оборудования в рабочем состоянии и поддержание уровня качества и сроков поставки продукции.

Многие подходы и инструменты можно использовать отдельно, но в совокупности они приносят больший результат. Комбинируя различные подходы и инструменты можно усиливать влияние на систему, тем самым бережливое производство становится более гибким.

Концепция бережливого производства является одной из самых эффективных. Она направлена на организацию деятельности предприятий разного масштаба, повышение их эффективности и грамотную организацию рабочих процессов. Особую актуальность в России данная тема получила в условиях политики импортозамещения, когда российские производители должны были создать новые центры экономического роста в регионах на основе своих конкурентных преимуществ.

Изначально многие инструменты бережливого производства начинали внедрять на предприятиях, когда возникала какая-либо проблема. Однако на сегодняшний день существуют полноценные программы внедрения бережливого производства на предприятиях разного масштаба и сфер деятельности.

По данным ведущих российских компаний бережливое производство позволяет: на 40% уменьшить брак, на 50% сократить производственный цикл, на 60% сократить избыточные запасы, на 25% снизить поломки оборудования.

Во многих областях России существуют центры, которые помогают руководителям внедрять систему бережливого производства на своих предприятиях. Это обеспечивается за счет тренингов, мастер-классов с руководителями и сотрудниками, правильной организации рабочего места и внедрением различных методов эффективного производственного процесса [8].

Многие ведущие российские и зарубежные компании внедряют систему бережливого производства, тем самым подкрепляя мнения о ее эффективности. Среди российских предприятий первыми начали внедрять бережливое производство ПАО «КАМАЗ», «Группа ГАЗ», «Русал» и т. д.

Рассмотрим некоторые из них.

В Boeing внедрение lean production началось в начале 90-х годов, когда корпорация столкнулась с необходимостью увеличения объемов производства, отсутствием возможности расширения производственных площадей и нехваткой квалифицированного персонала [12].

Были приглашены тренеры Toyota, которые объясняли работникам и руководителям Boeing допускаемые ими ошибки.

После падения в 2001 году двух Башен-близнецов спрос на продукцию Boeing резко упал. В результате чего пришлось сократить объемы производства и сократить персонал, но обвинения в сторону бережливого производства в данном случае не являются уместными.

Через год спрос превзошел предыдущие значения, что позволило впервые организовать сборку самолета на движущемся конвейере.

Кратко развитие системы бережливого производства Boeing можно описать в следующем виде [13]:

1) опора на классические принципы;

2) добавление в 2006 году к принципам lean production особого внимания к безопасности;

3) добавление в 2013 году качества к основным приоритетам;

4) в 2016 году принципы Boeing характеризуются производительностью мирового уровня и качества;

5) в 2018 году начинается внедрение Agile.

В 2011 году АО «Альфа-Банк», начал внедрять систему бережливого производства. Данная инициатива была названа «Альфа-Оптимизатор» [10].

Ключевым моментом программы «Альфа-Оптимизатор» являлось создание системы реализации большого объема проектов, способствующих повышению эффективности процессов. Встречая в своей работе ошибки, сотрудники не всегда имеют ресурсы по их устранению. Именно тогда на помощь приходит «Альфа-Оптимизатор». Детальное описание программы «Альфа-Оптимизатор» недоступно для общего пользования, однако, в 2011 году экономия компании от внедрения системы бережливого производства составила 6,5 млн долларов США.

Выводы

Концепция бережливого производства позволяет создать большой положительный эффект на всем предприятии. Происходит сокращение потерь во всех сферах функционирования компаний.

Можно слетать вывод, что lean production – это концепция управления предприятием, которая заработала хорошую репутацию. Многие ведущие компании старались внедрять и применять ее в своей деятельности. В данный момент данная концепция еще набирает обороты, привлекая все больше сторонников из разных сфер.