Введение

Сокращение выбросов парниковых газов сегодня является глобальным приоритетом. Поскольку четверть мировых выбросов парниковых газов приходится на транспортный сектор, более половины которых обеспечивает автомобильный транспорт, переход на транспорт с электродвигателем становится трендом, поддерживаемым во всем мире. Правительства многих стран ежегодно ставят все более амбициозные цели по отказу от дизельных, а затем и от бензиновых двигателей в поддержку электрификации автотранспорта. Европейский Союз стремится стать одним из основных лидеров на рынке электромобилей благодаря разработанным мерам, позволяющим как оживить автомобильную промышленность, так и предоставить больше рабочих мест в сфере высоких технологий. В отчете Европейской Комиссии обозначена цель сокращения к 2050 году выбросов углекислого газа от транспорта на 60% по сравнению с 1990 годом [1].

В нашей стране переход к эксплуатации электрических транспортных средств входит в стратегию развития автомобильной промышленности на период до 2025 года. По представленным Министерством экономики РФ в мае 2021 года данным, на развитие электротранспорта из федерального бюджета предполагается потратить 31,3 млрд рублей только до 2024 года. Общий же бюджет программы до 2030 года составит 418 млрд рублей [2].

Однако на сегодняшний день на пути более широкого распространения электромобилей с точки зрения производства существуют такие препятствия, как ограниченная энергоемкость, короткий срок службы и высокая стоимость литий-ионной аккумуляторной батареи, а также большие финансовые затраты и длительность процессов непосредственного производства, проектирования и разработки дизайна электромобиля. Как правило, изготовление новой модели электромобиля занимает от пяти до шести лет – с момента проектирования до запуска [3].

Цель исследования: выявление способов оптимизации производства электромобилей путем применения технологии цифровых двойников.

Для реализации поставленной цели необходимо выполнить следующие задачи:

1. Определить этапы жизненного цикла электромобилей и получаемые данные на каждом из них.

2. Рассмотреть существующие проблемы различных этапов производства электромобилей.

3. Определить понятие цифрового двойника.

4. Выявить пути оптимизации различных процессов производства электромобилей с помощью применения технологии цифровых двойников, а также рассмотреть опыт их использования автопроизводителями.

5. Изучить тенденции глобального рынка цифровых двойников.

6. Определить проблемы и пути дальнейшего развития технологии цифровых двойников в автомобильной промышленности.

Материал и методы исследования

В ходе исследования были использованы труды отечественных и зарубежных ученых, материалы электронных ресурсов сети Интернет, информационные отчеты различных консалтинговых компаний. Были применены такие теоретические методы исследования, как анализ, аналогия и классификация.

Результаты исследования и их обсуждение

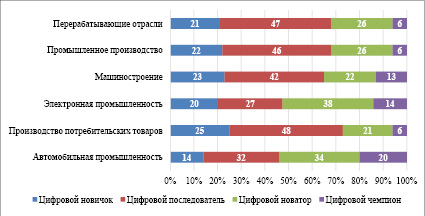

Жесткая конкуренция в такой высокотехнологичной отрасли массового производства, как автомобильная промышленность, заставляет участников рынка искать и применять новые решения в борьбе за клиента, делая автопроизводителей лидерами во внедрении цифровых технологий. Данный факт подтверждается глобальным исследованием цифровых операций, проведенным в 2018 году консалтинговой компанией PwC. Автомобильная промышленность имеет наибольшую долю «Цифровых чемпионов» среди всех отраслей, составляющую 20% (рис. 1) [4].

«Цифровые чемпионы» (ЦЧ), по мнению экспертов консалтинговой компании PwC, обладают высоким уровнем цифровой зрелости, позволяющим им извлечь максимальную выгоду из перспектив цифровизации. Они отличаются от других компаний за счет успешной работы на четырех критических экосистемных уровнях бизнеса:

1. Решения для клиентов. ЦЧ создают ценность для клиента путем интеграции персонализированных решений и многоканального взаимодействия с клиентами в экосистеме решений для клиентов.

2. Операции. ЦЧ обладают операционной экосистемой, связывающей функции и партнеров горизонтально в области разработок продукции, цепочке поставок и обслуживании, а также обеспечивающей идеальное согласование времени производства с потребительским спросом.

3. Технологии. ЦЧ обладают развитой технологической экосистемой, включающей такие важнейшие технологии в контексте «Индустрии 4.0», как искусственный интеллект, 3d-печать, промышленный интернет вещей (IIoT) и сенсоры, дополненную и виртуальную реальность, а также использование роботов.

4. Кадры. ЦЧ инвестируют значительные средства в обучение и развитие необходимых для цифровой среды навыков сотрудников и выстраивают цифровую культуру в организации [4].

Жизненный цикл продукта в автомобильной промышленности включает в себя различные этапы: концептуальное представление, проектирование, закупку, сборку, складирование, продажу, обслуживание и переработку. На каждом этапе генерируется огромное количество данных как часть рутинной деятельности (таблица).

Эффективный жизненный цикл автомобильной продукции требует ввода данных от различных заинтересованных сторон в цепочке создания стоимости для эффективного управления всем процессом. Однако большая часть данных, используемых или генерируемых на каждом этапе, остается изолированной и практически не интегрируется с последующими этапами жизненного цикла продукта. Автопроизводители сталкиваются с проблемой, как сохранить эти данные в безопасности и использовать наиболее эффективно, ведь с их помощью возможно создавать более быстрые, рентабельные и высококачественные изделия.

Рассмотрим подробнее существующие проблемы с точки зрения различных этапов производства электромобилей.

Рис. 1. Уровни цифровой зрелости по отраслям экономики [4]

Генерируемые данные на разных этапах жизненного цикла электромобиля

|

Этап |

Генерируемые данные |

|

Концептуальное представление |

− Предпочтения / отзывы клиентов − Продажи продуктов − Рыночная конкуренция − Инвестиционный план − Эстетический дизайн − Функции продукта − Исторические данные (предыдущие модели) |

|

Дизайн |

− Конфигурация − Материал, механик − Структура, размер − Данные моделирования − Неисправности |

|

Планирование производства |

− Поставщик − Материалы − Оборудование − Инструменты − Операторы − Ограничения производственной мощности цеха |

|

Производство |

− Производственные планы − Данные управления технологическим процессом − Качество продукции − Пополнение запасов |

|

Продажа |

− Конфигурация автомобиля − Детали заказа − Реквизиты дилера − Реквизиты клиента − Дата доставки − Аксессуары − Подписки на продукты |

|

Эксплуатация |

− История обслуживания − Данные диагностики − Модификации автомобиля − Показания одометра − Гарантийные данные |

1. Концептуальное представление. На этапе создания концепции электромобиля автопроизводители часто сталкиваются с такой проблемой, как отсутствие интеграции информации с транспортных средств предыдущего поколения, таких как данные об использовании функций клиентами, об обратной связи, а также о различного рода сбоях. Дизайнерам необходимо иметь дело с разнообразными неструктурированными данными, разбросанными по организации.

2. Дизайн и тестирование. На этом этапе жизненного цикла определяются функции, внешний вид, стиль и параметры конфигурации будущего электромобиля, разрабатываются инструменты и оборудование для коммерческого производства, проводятся имитационные испытания для приведения прототипа продукта в соответствие с желаемой производительностью. Однако усовершенствование дизайна электромобиля включает в себя несколько итераций имитационных тестов, которые требуют много времени и часто не обеспечивают всестороннего охвата сценариев в реальных условиях окружающей среды. Также нельзя игнорировать тот факт, что любые изменения в конструкции на более поздних этапах влияют сразу на несколько направлений проектирования, включая инструменты, оборудование, источники материалов, что приводит к увеличению затрат на производство и отодвиганию сроков запуска электромобиля.

3. Производство. Спрос на автопилоты, автомобили с электродвигателями и персонализацию транспортных средств вызывает значительные трудности в существующем отлаженном производственном процессе с использованием конвейерной ленты. Трудности связаны, в первую очередь, с увеличением количества индивидуально заказанных моделей и вариантов их исполнения. Такие модели требуют больше времени для выпуска, так как не являются стандартными, что влечет за собой увеличение затрат на оплату труда работникам предприятия, а также на создание и усовершенствование инструментов и оборудования. Нельзя не упомянуть на данном этапе и о самом дорогом компоненте электромобиля – аккумуляторе. Используемые в электромобилях аккумуляторы состоят из связок меньших батарей, называемых элементами. В гибридных автомобилях аккумуляторы обычно содержат 76 ячеек, в которых для хранения электроэнергии используется литий-ионная технология [5]. Несмотря на то, что данная технология существует еще с 70-х годов, ученые все еще изучают химико-физические реакции, которые происходят, когда батарея заряжается и разряжается, ведь от этого зависит ее текущее состояние и оставшийся срок эксплуатации. Аккумулятор составляет значительную долю от общего веса электромобиля, поэтому одна из приоритетных задач автопроизводителей сегодня – уменьшить размер батареи при сохранении долговременной надежности и срока службы, сократив тем самым производственные расходы.

Стремление улучшить параметры общей эффективности оборудования, а также снизить затраты на изготовление прототипов при изменении или доработке конструкции, вынуждает ведущих производителей автомобилей рассматривать цифровое производство как основную стратегию увеличения прибыли и получения конкурентных преимуществ в долгосрочной перспективе. Грамотное внедрение цифровых технологий в настоящее время становится критически важным фактором успеха отрасли. Хотя алгоритмы и технологии, составляющие электромобиль, обширны, их исследования и разработки будут значительно оптимизированы за счет возможностей прогнозного тестирования и интеллектуального моделирования, предлагаемых технологией цифровых двойников.

Цифровой двойник (Digital Twin) представляет собой виртуальную интерактивную копию реального физического объекта или процесса, которая помогает управлять этим объектом наиболее эффективным образом. При этом связь между виртуальным и физическим миром осуществляется с помощью сенсоров IoT и датчиков, собирающих в реальном времени данные об условиях работы оборудования или непосредственно электромобиля, что позволяет специалистам анализировать полученные данные и контролировать различные системы, не допуская сбоев и поломок [6].

Обеспечивая бесшовную конвергенцию физических и виртуальных версий прототипов продуктов, торговых площадок и реальных транспортных средств в дороге, цифровой двойник может решить множество проблем, существующих сегодня в автомобильной цепочке создания стоимости. Организации автомобильной промышленности смогут тем самым объединить отделы проектирования и производства под одной крышей, чтобы получить большую прибыль и превзойти конкурентов.

Рассмотрим потенциальные возможности применения цифровых двойников в привязке к вышеуказанным проблемам различных этапов жизненного цикла электромобиля:

1. Концептуальное представление. На стадии создания концепции новой модели электромобиля цифровой двойник способен интегрировать все данные между электромобилями предыдущего поколения и текущей концепцией, обеспечивая более быструю коммуникацию между проектировщиками, заинтересованными сторонами и конечными потребителями.

2. Дизайн и тестирование. Сложно переоценить роль цифрового двойника на данном этапе, так как он позволяет повысить эффективность испытаний за счет имитационного моделирования, а также выявить потенциальные проблемы на ранних этапах благодаря содержанию полных данных о жизненном цикле продукта. Возможность повторного использования проверенных моделей и симуляций может обеспечить быструю оценку воздействия изменений и раннее обнаружение проблем. Таким образом, нет необходимости менять материалы, оборудование, отодвигать сроки запуска, если модель нуждается в доработке, имитационные испытания можно провести с помощью ее цифрового двойника.

3. Производство. Цифровой двойник может быть представлен в виде виртуальной копии не только реального физического объекта, но и процесса, а также комплекса процессов, что позволяет автопроизводителям использовать в качестве альтернативы конвейерному производству производство с гибкими ячейками. Гибкая производственная ячейка представляет собой комплекс, состоящий из станков с ЧПУ, выбранных и установленных в соответствии с выполняемыми заданиями и соединенных средствами транспорта. В состав гибких производственных ячеек могут входить станки и машины, обслуживаемые вручную, а также дополняющие рабочие места – для мойки, сушки, контроля размеров после обработки [7]. Автоматизированные транспортные средства, или мобильные роботы, позволяют транспортировать кузова автомобилей индивидуально только на те сборочные рабочие места, которые соответствуют конкретной модели. Все оборудование, включая грузовые автомобили и инструменты, в цехе и в зоне логистики может быть подключено с помощью IoT датчиков. При постоянной отправке данных о состоянии и местонахождении оборудования и различных деталей изготавливаемого электромобиля цифровому двойнику завода, где они обрабатываются в реальном времени и используются для централизованного управления всеми операциями на цеху, данная интеллектуальная система может указывать мобильному роботу, к какой рабочей станции следует подойти и как реагировать на проблемы. В области обучения персонала цифровой двойник также способен предоставить на месте пошаговые визуальные инструкции по таким задачам, как сборка продукта, проектирование компонентов, работа с машинами в реальном времени. Цифровой двойник опирается на опыт, чтобы предсказать, когда на оборудовании произойдет определенный сбой или другое нежелательное событие, и как этого избежать. Чем больше данных о производительности машины анализируется и интерпретируется с помощью цифровых двойников, тем больше стратегий обслуживания с поддержкой IoT будет задействовано, что приведет к общей оптимизации производительности и предотвращению незапланированных простоев.

Отдельно стоит отметить значение цифрового двойника для изучения аккумулятора при различных условиях вождения. В рамках программы ARPA-E ученые General Electric прикрепили тонкопленочные датчики к различным частям батареи, чтобы создать ее цифрового двойника. Специалисты выяснили, что батареи способны разбухать или сжиматься в зависимости от количества заряда. Полученные данные позволили более эффективно использовать имеющийся заряд батареи, тем самым удалось уменьшить ее размер на 16 ячеек и за счет этого снизить стоимость на 15% при сохранении долговременной надежности и срока службы [5]. Удаление ячеек из батареи также снижает общий вес электромобиля, способствуя экономии топлива, а сокращение занимаемого батареей места, в свою очередь, открывает больше возможностей для дизайна.

Эффективность использования цифровых двойников в процессе создания электромобиля подтверждает опыт специалистов Санкт-Петербургского политехнического университета Петра Великого. Технология цифровых двойников позволила сократить срок разработки электрокара «КАМА-1», представленного в 2020 году, с пяти лет всего лишь до двух. Цифровой двойник электромобиля прошел более 800 виртуальных испытаний, включая краш-тесты, что позволило значительно сэкономить денежные ресурсы при его создании [8].

Крупные мировые автопроизводители также внедряют в своих цехах методы цифровых двойников. Mercedes-Benz (Daimler) в сентябре 2020 года открыл двери построенной недалеко от Штутгарта «Фабрики 56», использующей IoT датчики, высокопроизводительную сеть WLAN и 5G для обмена данными между более чем 400 мобильными роботами в рамках гибкого производства. Здесь впервые применяется в полном объёме цифровая экосистема MO360, включающая в себя семейство связанных через общие и стандартизованные пользовательские интерфейсы программных приложений. Данная экосистема интегрирует информацию из ключевых производственных процессов и ИТ-систем более чем 30 автомобильных заводов Mercedes-Benz по всему миру и объединяет важные программные приложения, благодаря чему способна оптимизировать управление производством на основе ключевых показателей эффективности (KPI). За счет гибкости производства Mercedes-Benz может в считанные дни переключить производство с любой модели на обычную, гибридную или электрическую, адаптируясь к спросу на рынке. Как заявляет компания, благодаря использованию данных технологий им уже удалось совершить 25-процентный скачок эффективности по сравнению со старой сборочной линией S-класса [9].

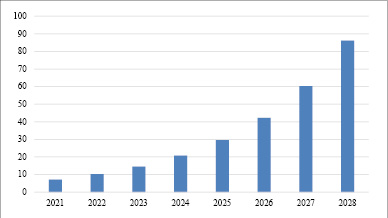

Рис. 2. Прогноз роста глобального рынка цифровых двойников [10]

Согласно опубликованному в апреле 2021 года отчету исследовательской консалтинговой компании Grand View Research, размер глобального рынка цифровых двойников в 2021 году оценивается в 7,14 млрд долларов США. Ожидается, что он будет расти со среднегодовым темпом роста 42,7% в период с 2021 по 2028 год и составит 86,09 млрд долларов, то есть вырастет более чем в 12 раз (рис. 2) [10].

Помимо автомобильной промышленности, цифровые двойники широко используются в различных видах производства, здравоохранении, сельском хозяйстве, энергетике и даже коммунальных услугах. В первой половине 2020 года рынок испытал небольшой спад из-за закрытия производственных площадок, предприятий и фабрик, вызванный распространением пандемии COVID-19. Однако благодаря появлению новых возможностей применения цифровых двойников рынок готов к экспоненциальному росту, который, как ожидается, будет ускорен нормами социального дистанцирования, вынуждающими компании использовать технологии цифровых двойников.

Инновации, глобальную конкуренцию и достижения в области технологий можно считать ключевыми факторами, провоцирующими рост рынка цифровых двойников. Технология предоставила компаниям возможность эффективного сокращения расходов и увеличения прибыли. Кроме того, прогнозируемый рост рынка в следующие семь лет связан с преимуществами цифрового двойника в области автоматизации процессов и облачных вычислений.

В будущем роль технологии цифровых двойников может быть расширена от инновационных технологий для транспортных средств до инструмента стимулирования продаж интеллектуальных электромобилей. Моделирование интеллектуальных транспортных средств с помощью цифровых двойников может быть визуализировано с помощью интерактивных технологий VR (virtual reality – «искусственная реальность») или AR (augmented reality – «дополненная реальность») для привлечения потенциальных пользователей благодаря возможности персонализации, а также виртуального вождения. «Каркас» цифрового двойника можно адаптировать к любой модели транспортного средства, чтобы ускорить процесс исследования и разработки с возможностью моделирования сотен моделей электромобилей за секунды после настройки начальной архитектуры. Технология цифровых двойников также дает возможность упростить изучение и тестирование беспилотных транспортных средств и других форм автономной мобильности. Это может стать катализатором массового внедрения беспилотных автомобилей.

Технология цифровых двойников тесно связана с Интернетом вещей и Индустрией 4.0, что делает эту технологию чрезвычайно универсальной и гибкой. Однако обе эти архитектуры сдерживаются отсутствием глобальных стандартов производительности, что, в свою очередь, препятствует развитию технологии цифровых двойников. Кроме того, использование IoT-технологий вызывает опасения в отношении безопасности данных и системы в целом. Ведь для такой тесно связанной с людьми системы, как транспортное средство, риски безопасности данных могут быть потенциально фатальными и должны быть тщательно изучены при создании цифрового двойника.

Выводы

Автомобильный сектор сталкивается с множеством проблем, особенно связанных с рынком электромобилей. Основные препятствия, с которыми сталкиваются производители электротранспорта, – это сложность, длительность и высокая стоимость производства новых моделей. Использование цифрового двойника позволяет осуществлять проектирование и разработку электромобилей наиболее экономически эффективным способом, так как «центр тяжести» смещается со стадии производства на стадию разработки. Опыт мировых автопроизводителей показывает: чем позже вносятся изменения в проект, тем электромобиль получается дороже, а перепроектирование и многократное внесение уточнений в проект в разы повышает как финансовые, так и временные затраты, тем самым закрывая «окно возможностей» для вывода новой продукции на рынок. Более того, автопроизводители, внедряющие на производстве методы цифровых двойников, имеют больше возможностей для улучшения конечного продукта за счет его наглядного представления, они также могут избежать дорогостоящих ошибок еще до того, как электромобиль будет введен в эксплуатацию.