Введение

Железнодорожная отрасль – это важная отрасль хозяйства, которая обеспечивает экономическую безопасность и целостность государства, а также является основным звеном производственной и социальной инфраструктуры. Железнодорожный транспорт обеспечивает безопасность перевозок пассажиров, багажа и грузобагажа с соблюдением правил, определенных в нормативной и технической документации. Известно, что предприятия железнодорожной отрасли имеют функционирующие СМК в соответствии с требованиями стандарта ГОСТ Р ИСО 9001-2015 [1] и соответствующими отраслевыми требованиями. Целью СМК предприятий железнодорожной отрасли является обеспечение выпуска более качественной продукции и предоставление безопасных услуг по перевозке в соответствии с установленными требованиями и ожиданиями потребителей. Одним из элементов СМК является ее непрерывное улучшение и развитие, что свидетельствует об эффективном развитии системы. В результате, чтобы быть конкурентоспособными, постоянно требуется поиск и внедрение новых подходов в развитие деятельности предприятия. Среди существующих методов совершенствования СМК нами были выбраны методы бережливого производства и учет затрат на качество, как основа эффективного управления на предприятии.

Цель исследования

Целью исследования является совершенствование СМК предприятия железнодорожной отрасли с применением методов бережливого производства – картирование потока создания ценности и стоимостной модели на бизнес-процессе «Ремонт вагона».

Материалы и методы исследования

В качестве материалов для исследования была использована информация о предприятии, существующей СМК и функционирующих процессах. В процессе сбора, обработки, анализа и оценки полученной информации применялись различные методы научного исследования: изучение и обобщение информации из научной литературы и нормативной документации, анализ, экспертный, расчетный, графический, а также процессный подход.

Результаты исследования и их обсуждение

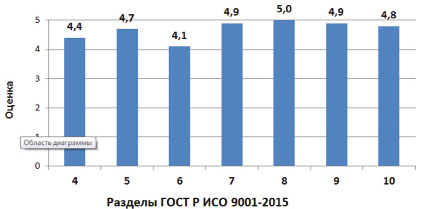

Исследуемое предприятие – это предприятие железнодорожной отрасли, предоставляющее услуги по ремонту вагонов. Для анализа СМК данного предприятия нами был выбран экспертный метод, в реализации принимали участие сотрудники предприятия и авторы настоящей работы. В основе анализа использовался чек-лист содержащий вопросы согласно требований стандарта ГОСТ Р ИСО 9001-2015 [1] и пояснения к нему, содержащиеся в стандарте ГОСТ Р 57189-2016 [2]. Оценка проведена по балльной шкале от 5 баллов до 0 баллов (от наилучшего результата к наихудшему результату), на рис. 1 представлены результаты анализа СМК.

Рис. 1. Результаты анализа существующей СМК предприятия железнодорожной отрасли

Как видно из рис. 1, проведенный анализ существующей СМК предприятия железнодорожной отрасли на соответствие выполнения требований ГОСТ Р ИСО 9001-2015 (по разделам) показал, что ни один из разделов стандарта не получил оценку ниже четырёх баллов, соответственно все требования стандарта реализуются на высоком уровне. На основании полученных результатов, нами отмечены некоторые отклонения от требований по разделам 4 «Среда организации» и 6 «Планирование», а именно:

1) пп. 4.1, 4.2 – в стратегии развития предприятия определены внешние и внутренние факторы, осуществляется мониторинг информации о факторах, также определены заинтересованные стороны и их требования, но до работников предприятия данная информация не доводится;

2) п. 4.4 – на предприятии определены процессы СМК и разработаны матрицы ответственности, но эти процессы не объединены в единую сеть процессов;

3) пп. 6.1.1, 6.1.2 – на предприятии внедрена система менеджмента безопасности движения, имеется приказ о назначении ответственных работников за управление рисками, проведена идентификация рисков, составлен реестр рисков, составлены матрицы рисков, карты рисков, но действия по рассмотрению этих рисков и возможностей не интегрированы и не внедрены в процессы СМК.

Кроме того, нами дан ряд рекомендаций по отдельным пунктам стандарта ГОСТ Р ИСО 9001-2015 – пп. 5.1.1, 5.1.2, 7.1.1, 9.1.3, 9.3.2, 10.1, 10.2. На основании выявленных областей для улучшения (слабые стороны) в табл. 1 представлен план мероприятий по совершенствованию существующей СМК для предприятия. Более подробно в работе мы остановились на рекомендации по совершенствованию п. 10.1.

Таблица 1

План мероприятий по совершенствованию СМК предприятия железнодорожной отрасли в соответствии с требованиями стандарта ГОСТ Р ИСО 9001-2015

|

№ п/п |

Пункт ГОСТ Р ИСО 9001-2015 |

Мероприятия |

Ответственные |

|

1 |

4.1, 4.2 |

Провести мониторинг и анализ на уровне предприятия о внешних и внутренних факторах, влияющих на СМК. Довести до работников предприятия требования заинтересованных сторон, риски и возможности |

Руководители подразделений |

|

2 |

4.4 |

Объединить существующие процессы СМК предприятия в единую сеть |

Производственно-технический отдел |

|

3 |

6.1.1, 6.1.2 |

Интегрировать систему менеджмента безопасности движения в СМК. Внедрить действия по рассмотрению рисков и возможностей в процессы СМК |

Аппарат ревизора по безопасности движения Производственно-технический отдел |

|

4 |

5.1.1, 5.1.2 |

Внести изменения в приказ о распределении обязанностей между руководителем предприятия и его заместителями о содействии применению процессного подхода и риск-ориентированного мышления. Определить риски и возможности, которые могут оказывать влияние на соответствие продукции и услуг |

Отдел управления персоналом Производственно-технический отдел |

|

6 |

7.1.1 |

Определить и рассмотреть информацию, которая должна быть получена от внешних поставщиков |

Руководители подразделений |

|

7 |

9.1.3, 9.3.2 |

Отражать результативность действий, предпринятых в отношении рисков и возможностей в анализе функционирования СМК |

Производственно-технический отдел |

|

8 |

10.1, 10.2 |

Внедрять новые методы для улучшения отдельных процессов, направлений деятельности предприятия. Проводить актуализацию рисков и возможностей при появлении несоответствий |

Руководители подразделений Производственно-технический отдел |

Согласно требованиям п. 10.1 стандарта ГОСТ Р ИСО 9001-2015 [1] «Организация должна определять и выбирать возможности для улучшения и осуществлять необходимые действия для выполнения требований потребителей и повышения их удовлетворенности…». Одной из возможностей для улучшения в организации является внедрение элементов бережливого производства, что позволяет на всех этапах ее развития снизить потери и тем самым сделать привлекательней услуги для потребителей. Для совершенствования СМК предприятия железнодорожной отрасли в работе применен метод бережливого производства – картирование потока создания ценности (VSM) согласно стандарта ГОСТ Р 56407-2015 [3] совместно с методом организация рабочего пространства (5S) согласно стандарта ГОСТ Р 56906-2016 [4]. В работе [5] был применен метод 5S, который показал свою практическую значимость для организации по предоставлению услуг.

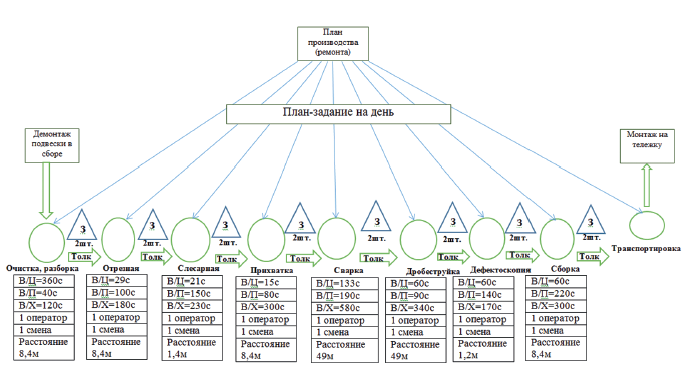

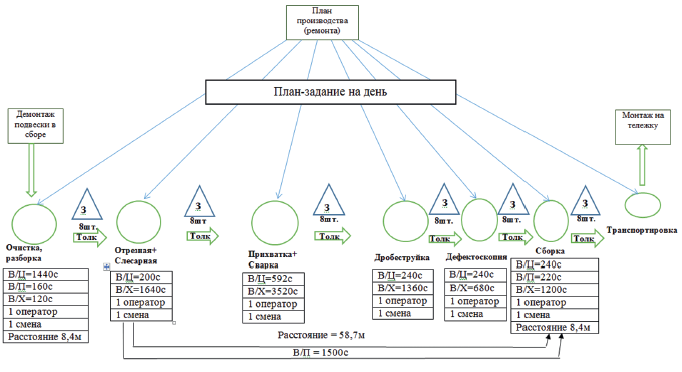

В концепции бережливого производства всестороннее устранение потерь рассматривается как основной способ снижения затрат. Основные виды потерь, которые можно назвать «скрытые потери» подразделяются на семь категорий: излишнее производство; излишние запасы; излишняя транспортировка; время ожидания; излишняя обработка; излишнее движение; дефекты и переработка [3]. Для минимизации/исключения потерь, для наглядного представления потока создания ценности нами были построены на производственном участке – карта текущего состояния (рис. 2) и карта будущего состояния (рис. 3) для подпроцесса «Ремонт подвески тормозного башмака», который входит в бизнес-процесс «Ремонт вагона». Применялся алгоритм расчетов для построения карт согласно стандарта ГОСТ Р 57524-2017 [6].

Карта текущего состояния потока создания ценности (рис. 2) построена с расчетами на две подвески тормозного башмака, расстояние составляет 134,2 метра. Время создания ценности (на одну подвеску) Δt = 1748 с; так как подвесок 8, тогда Δt = 6992 с = 1,9 ч. Производительность подпроцесса V = 1474 руб/ч. Длительность смены составляет 11 часов = 660 минут или 39 600 секунд. Спрос на продукцию за месяц составляет 176 штук, а за один день – 8 шт. Время такта Ттакт = 82,5 мин = 1,375 ч; что означает, что каждые 1,375 часа одна единица продукции должна переходить на следующую стадию производства. Время, добавляющее ценность = 0,8 ч. Время, не добавляющее ценность = 3,58 ч. Общее время = 4,38 ч. Таким образом, эффективность подпроцесса «Ремонт подвески тормозного башмака» до изменений = 18,3 %.

После проведенных расчетов строим карту будущего состояния потока создания ценности (рис. 3). Карта построена с расчетами на восемь подвесок тормозного башмака. Мероприятие для дальнейшего совершенствования СМК предприятия – внедрить новое оборудование (рольганг), с помощью которого можно сократить время перемещений и расстояние, затрачиваемые работником в процессе ремонта подвески тормозного башмака. Рольганг – это роликовый конвейер (транспортёр) – конвейер, роликами которого, закреплёнными на небольшом расстоянии друг от друга, перемещаются грузы (штучные или в таре). Расстояние составит 75,5 метра. Значит, перемещения работника сократятся на 58,7 метра. Добавленная ценность составит 1500 секунд. При этом Δt = 1,6 ч, производительность подпроцесса «Ремонт подвески тормозного башмака» после внесения изменений V = 1750 руб/ч.

Далее бизнес-процесс «Ремонт вагонов» рассмотрен с экономической точки зрения – поиск финансовых и временных потерь на соответствующих этапах. Для этого использовались внутренние нормативные документы предприятия: комплект технологической документации на ремонт и изготовление деталей в производственном участке ремонта и изготовления деталей; технологическая инструкция на ремонт тормозной рычажной передачи в производственном участке ремонта и изготовления деталей. Последовательность применения стоимостной модели затрат на качества нами была ранее применена и показала свою практическую значимость в работах [7, 8]. Вначале бизнес-процесс «Ремонт вагона» разделили на этапы, для каждого этапа выделили затраты на соответствие (конформные) и затраты на несоответствие (неконформные) (табл. 2), определили статьи затрат. Период реализации процесса – на один вагон, за один месяц. На основании проведённых расчетов составлен итоговый отчет затрат на бизнес-процесс «Ремонт вагона» (табл. 3).

Рис. 2. Карта текущего состояния потока создания ценности. Сокращения: В/Ц – время цикла; В/П – время перемещения; В/Х – время хранения

Рис. 3. Карта будущего состояния потока создания ценности

Таблица 2

Этапы, затраты, статьи затрат на бизнес-процесс «Ремонт вагона»

|

Этапы процесса |

Конформные затраты |

Статьи затрат |

Неконформные затраты |

Статьи затрат |

|

1. Планирование ремонта |

Затраты на подготовку документов для разработки плана ремонта |

– заработная плата (ведущего инженера); интернет-ресурсы; электроэнергия; расходные материалы |

Затраты на корректировку документов в связи с указаниями вышестоящей организации |

– интернет-ресурсы; электроэнергия; расходные материалы |

|

2. Дефектация вагона |

Затраты на подготовку документов для дефектации вагона |

– заработная плата (заместителя начальника по ремонту, мастера производственного участка, бригадира производственного участка); интернет-ресурсы; электроэнергия; расходные материалы |

Затраты на корректировку документов в связи с пропуском дефекта |

– интернет ресурсы; электроэнергия; расходные материалы |

|

3. Подготовка вагона к ремонту, наружная и внутренняя помывка, измерения |

Затраты на подготовку вагона к ремонту, помывку и проведение измерений |

– заработная плата (слесарей, мойщиков); электроэнергия; амортизация; расходные материалы (ветошь, уборочный инвентарь, моющие средства); прочие материальные расходы (аутсорсинг) |

Повторные затраты на повторные работы в связи с некачественно выполненными работами (помывка) |

– электроэнергия; расходные материалы (ветошь, уборочный инвентарь, моющие средства) |

|

4. Разборка, ремонт кузова, подвагонного, внутреннего оборудования вагона, покраска |

Затраты на разборку, ремонт и покраску |

– заработная плата (слесарей, сварщиков, столяров, подсобного рабочего, крановщика, обойщика, компрессорщиков, токарей, фрезеровщиков, кузнецов, маляров); электроэнергия; амортизация; материалы (новые и повторного использования); прочие материальные расходы (аутсорсинг) |

Затраты на переделку узлов подвагонного и внутреннего оборудования |

– электроэнергия; материалы (новые и повторного использования) |

|

Простой вагона в связи с отсутствием запасных частей |

5 часов |

|||

|

5. Неразрушающий контроль узлов и деталей вагона |

Затраты на проведение неразрушающего контроля |

– заработная плата (дефектоскопистов); электроэнергия; амортизация; материалы |

– |

– |

|

6. Сборка вагона, измерения |

Затраты на проведение сборки и измерений |

– заработная плата (слесарей, крановщика); электроэнергия; амортизация; прочие материальные расходы (аутсорсинг) |

Повторная сборка после переделки |

– электроэнергия |

|

7. Контроль и испытания |

Затраты на контроль и испытания |

– заработная плата (слесарей); электроэнергия; амортизация; прочие материальные расходы (аутсорсинг) |

Повторные испытания и контроль после переделки |

– электроэнергия |

|

8. Приемка вагона |

Затраты на приемку |

– заработная плата (мастеров производственных участков, приемщика вагонов); электроэнергия |

Повторная приемка |

– заработная плата (мастера участка, приемщика вагонов); электроэнергия |

|

9. Хранение забракованной продукции |

Затраты на хранение забракованной продукции |

– заработная плата (мастеров производственных участков); амортизация; расходные материалы |

– |

– |

|

10. Утилизация (реализация) |

Затраты на утилизацию |

– заработная плата (ведущего инженера); интернет-ресурсы; электроэнергия; расходные материалы; прибыль от продажи металлолома |

Затраты на корректировку документов в связи с указаниями вышестоящей организации |

– интернет-ресурсы; электроэнергия; расходные материалы |

Таблица 3

Итоговый отчет о затратах на бизнес-процесс «Ремонт вагона»

|

Этапы процесса |

Конформные затраты |

Неконформные затраты |

||

|

Стоимость, руб. |

Трудозатраты, ч |

Стоимость, руб. |

Трудозатраты, ч |

|

|

1. Планирование ремонта |

19 257 |

56 |

479 |

8 |

|

2. Дефектация вагона |

2735 |

3 |

60 |

1 |

|

3. Подготовка вагона к ремонту, наружная и внутренняя помывка, измерения |

5387 |

4 |

536 |

1 |

|

4. Разборка, ремонт кузова, подвагонного, внутреннего оборудования вагона, покраска |

1 474 260 |

131 |

7354 |

12 |

|

5. Неразрушающий контроль узлов и деталей вагона |

14 566 |

12 |

– |

– |

|

6. Сборка вагона, измерения |

28 847 |

8 |

1934 |

5 |

|

7. Контроль и испытания |

26 895 |

8 |

386 |

1 |

|

8. Приемка вагона |

3045 |

2 |

2368 |

0,25 |

|

9. Хранение забракованной продукции |

43 435 |

24 |

– |

– |

|

10. Утилизация (реализация) |

27 490 |

80 |

1 437 |

24 |

|

Итого |

1 645 917 |

328 (84 %) |

14 554 |

52,25 (16 %) |

На основании табл. 3, стоимость конформных затрат составила 1 645 917 руб. минус прибыль от утилизации 460 000 руб., итого 1 185 917 руб. Далее мы рассчитали эффективность бизнес-процесса «Ремонт вагона», которая составила Эфпр = 98 %.

Проведенный анализ бизнес-процесса «Ремонт вагона» показал, что процесс эффективен, однако на этапе 4 «Разборка, ремонт кузова, подвагонного, внутреннего оборудования вагона, покраска» наблюдается простой вагона из-за отсутствия запасных частей. Данную проблему предлагается решить самозакупом продукции. Кроме того, чтобы решить проблему простоя вагона, далее были определены основные риски в процессе закупок материально-технических ресурсов (МТР):

1. Несостоявшиеся конкурсы по договорам.

2. Несвоевременные поставки МТР.

3. Получение некачественной закупаемой продукции.

4. Некорректно поданные заявки мастерами производственных участков.

Риски под номерами 1, 2, 3 – являются внешними, на которые предприятие повлиять не может. Риск под номером 4 – внутренний, мы определили причины его возникновения:

1. Изменение в течение года программы ремонта в сторону увеличения объемов.

2. Заключение дополнительных договоров на ремонт узлов вагонов.

3. Длительные сроки поставки МТР – от 95 до 275 дней.

4. На производственных участках не установлена программа, отражающая остатки МТР по бухгалтерскому учету.

Так как устранить или снизить влияние причин возникновения рисков под номерами 1, 2, 3 организация не может, можно попытаться снизить влияние причины возникновения риска под номером 4, произведя установку программы по бухгалтерскому учету, отражающей остатки МТР, в каждом производственном участке и обучение мастеров производственных участков работе в данной программе.

Также из проведенного анализа бизнес-процесса «Ремонт вагона» на этапе 4 (табл. 2, 3) затраты по времени на переделку узлов подвагонного и внутреннего оборудования (далее – переделка) составляют 12 часов, то есть 88 248 руб. в год. Главной причиной переделки является нарушение технологического процесса. Предлагается повысить персональную ответственность работников и мастеров производственных участков за технологические нарушения, прорабатывать на технических занятиях каждый случай переделки, проводить внеплановые инструктажи и анализ причин переделки.

В результате нами был проведен анализ и дана оценка существующей СМК предприятия, оказывающего услуги по ремонту вагонов, определены «слабые места» и представлены возможности для совершенствования СМК, проведено картирование потока создания ценности в производственном процессе «Ремонт узлов и деталей», построены карты текущего и будущего состояния потока создания ценности, разработаны мероприятия по совершенствованию СМК предприятия, дано методическое описание реализации выбранных мероприятий. Построена модель стоимости процесса, произведен расчет эффективности процесса, проведена оценка затрат на качество, дана оценка деятельности предприятия с экономической точки зрения.

Заключение

Таким образом, с помощью рекомендаций, изложенных в стандартах по бережливому производству, был разработан методический подход по совершенствованию СМК предприятия железнодорожной отрасли, основанный на методе «картирование потока создания ценности», который может быть применим на других предприятиях этой отрасли. Также показана практическая значимость учета и оценки затрат на качество на отдельном процессе, как один их инструментов определения финансовых потерь в производстве, который рекомендуется применять во времени и с участием ответственного за процесс.

Библиографическая ссылка

Симакова А.В., Кошкарева Н.В., Замиралова Е.В. ПРИМЕНЕНИЕ МЕТОДОВ СОВЕРШЕНСТВОВАНИЯ В СИСТЕМЕ МЕНЕДЖМЕНТА КАЧЕСТВА ПРЕДПРИЯТИЯ ЖЕЛЕЗНОДОРОЖНОЙ ОТРАСЛИ // Вестник Алтайской академии экономики и права. 2019. № 11-2. С. 161-169;URL: https://vaael.ru/ru/article/view?id=835 (дата обращения: 03.02.2026).

DOI: https://doi.org/10.17513/vaael.835