Последние два десятилетия наблюдается масштабная цифровая трансформация общества, смена технологического уклада, базой которым послужили формирование технологической инфраструктуры и использование большого массива данных. Предшествующий этап цифровизации сопровождало обеспечение миллиона пользователей доступом в интернет, новый – характеризует внедрение инновационных продуктов и услуг в реальную жизнь общества. Накопленные мировой практикой факты подтверждают социально-экономическую значимость происходящих изменений, а слияние онлайн- и офлайн- сфер свидетельствует о перспективах использования инноваций.

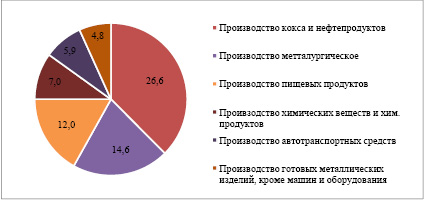

Структура обрабатывающей промышленности России 2021 г., %

Утверждение государственной программы «Цифровая экономика Российской Федерации» [1], «Стратегии развития информационного общества в Российской Федерации на 2017 – 2030 годы» [2] поспособствовало вовлечению отечественных организаций разных секторов экономики в процесс цифровой трансформации. В частности, технологии Индустрии 4.0 глубоко проникают в обрабатывающую промышленность, преобразовывая цепочки создания стоимости, решая вопросы повышения качества продуктов, снижения себестоимости производимой продукции, неэффективного использования ресурсов, низкого уровня производительности и т.д.

В связи с этим особую актуальность приобретают исследования в области цифровизации и оценки эффекта от ее реализации. На сегодняшний день опыт Российской Федерации по внедрению качественных изменений в порядок функционирования предприятий разных секторов и оценки их эффективности активно формируется, преимущественно, на основе количественных методов.

Целью настоящей работы является рассмотрение современных тенденций и направлений развития российских производственных организаций в условиях цифровой трансформации экономики. Областью исследования стала сфера обрабатывающей промышленности.

Для достижения разработанной цели были определены следующие задачи:

– рассмотрение текущего положения обрабатывающего сектора промышленности России и уровня ее цифровизации;

– изучение существующих проектов цифровой трансформации обрабатывающей индустрии;

– выделение драйверов трансформации обрабатывающих предприятий и потенциальных областей их развития.

Текущая структура обрабатывающей промышленности РФ в 2021-м году представлена на рисунке [11].

К ним относятся производство кокса и нефтепродуктов (26,6%), металлургия (14,6%), изготовление пищевых продуктов (12%), химическая промышленность (7%) и т.д.

Индексы производства обрабатывающей индустрии в январе-августе 2021 года по отношению к соответствующему периоду 2020 и 2019 гг. практически совпадают –105,3% и 105,8%, соответственно. Это подтверждает тот факт, что в кризис 2020 г. обрабатывающие предприятия в целом не сократили объемов производства, в отличие от добычи полезных ископаемых. Среди отраслей обрабатывающих производств сравнительно много таких, где индекс производства в январе-августе 2021 года по отношению к соответствующему периоду предыдущего года меньше, чем по отношению к соответствующему периоду 2019 г. (т.е. не сокративших объемы производства в 2020 г. и в 2021 г. несколько увеличили их).

По всем перечисленным областям вклад российских обрабатывающих предприятий составляет менее 20% в структуре мирового объёма промышленности [13]. Данный факт характеризует низкий уровень развития российской обрабатывающей промышленности, причиной тому, в том числе, выступает отставание производительности труда от аналогичного показателя западных стран. Низкая экспортная активность отечественных предприятий объясняется слабой конкурентоспособностью поставляемых продуктов, высокими издержками, связанными с выходом на мировой рынок при относительно небольших объемах поставок и потерей прибыльности от экспортных операций в результате роста цен на внутреннем рынке. Кроме этого, существует ряд иных серьёзных проблем, препятствующих развитию исследуемой отрасли: высокая доля применения иностранных технологических решений в производстве, низкая информационная безопасность данных, нерациональное использование и распределение ресурсов, высокий уровень загрязнения окружающей среды [6, с. 904] и т.д.

Несмотря на существующие проблемы, отечественная обрабатывающая промышленность является лидером среди секторов экономики по уровню применения базовых цифровых технологий, но при этом в значительной степени отстаёт в части внедрения инновационных решений. Однако первенство рассматриваемой индустрии основано на использовании базовых технологий: 90,4% обрабатывающих предприятий активно применяют в своей деятельности интернет, облачные технологии используют 27,6% компаний, системы планирования ресурсов – около 29,6%, биометрические технологии – 12%. Однако в части использования искусственного интеллекта и «интернета вещей» есть определенное отставание [14].

Общий уровень автоматизации на крупных предприятиях в России составляет около 50%. Аналогичный показатель западных стран достигает 90% [14].

Если рассматривать цифровизацию обрабатывающих предприятий как создание некоторой базы управления процессом выпуска продукции, то в данном случае российские производства находятся на довольно высоком уровне. Однако проведение трансформации предполагает учет всех особенностей производства в комплексе с внешними факторами. Для внедрения таких изменений необходимы исторические данные, модернизация взаимодействия с поставщиками ресурсов и комплектующих изделий, покупателями и заказчиками, корректировка работы с системами сбора данных, автоматизация проверки контрагентов [6, с. 909] и т.д.

По объемам расходов на цифровые технологии российская обрабатывающая промышленность занимает второе место, уступая первенство рынку финансовых услуг. Затраты на внедрение и использование цифровых технологий в исследуемой области по итогам 2019 года составили 158,2 млрд руб. Машиностроительный и металлургический комплексы обрабатывающей промышленности по итогам 2019 года стали лидерами по уровню инвестиций в цифровизацию с затратами 82,2 и 49,1 млрд руб., соответственно [8, с. 47].

Стоит отметить, что в настоящей момент распространение технологий в обрабатывающей промышленности является крайне неравномерным. Например, в химической отрасли и производстве лекарственных препаратов уровень автоматизации и электронных продаж крайне высоки, а технологии роботизации и «интернета вещей» находятся на начальной стадии внедрения. В нефтегазовой и химической отраслях обрабатывающей промышленности России цифровизация охватила преимущественно крупных игроков, лишь единицы используют инновационные технологии для создания новых бизнес-моделей.

Для минимизации существующих проблем, а также сокращения отставания российских предприятий от стран-лидеров в области обрабатывающей промышленности в условиях цифрового развития экономики, необходимо предпринять ряд комплексных долгосрочных мер, не ограничивающихся только лишь программами финансовой поддержки.

В соответствии с указом президента «О национальных целях развития РФ на период до 2030 года» [3], цифровые изменения в стране должны быть реализованы к 2030 году. Документом определено, что трансформация будет признана состоявшейся, если ключевые секторы экономики, области социальной сферы и государственного правления достигнут «цифровой зрелости». Данное понятие подразумевает активное внедрение и распространение технологий – обеспечение «всеобщей подключенности», рост инвестиций в сферу ИТ относительно показателя 2019 года, организация доступности социально значимых услуг в электронном формате и т.д.

С целью достижения поставленной цели распоряжением главы Правительства РФ от 6 ноября 2021 года утверждено «Стратегическое направление в области цифровой трансформации обрабатывающей промышленности» до 2030 года [4]. Документ не является четкой стратегией – в нем выделены стратегические направления, т.е. допускается их актуализация в ответ на меняющиеся условия. Реализация стратегического направления предполагает внедрение в деятельность обрабатывающих производств искусственного интеллекта, робототехники, сенсорных устройств, интернета вещей, а также технологий виртуальной и дополненной реальности.

В соответствии с разработанным стратегическим направлением предполагается реализация четырех проектов по нижеперечисленным направлениям:

– инновации в организации производства;

– технологические инновации;

– продуктовые инновации;

– инновации в сфере кадров;

– инновации в государственном управлении.

Задачами цифровой трансформации обрабатывающих отраслей промышленности до 2030 года определены:

– стимулирование национального спроса на продукцию обрабатывающей промышленности;

– укрепление инвестиционного климата в сфере научно-исследовательских и опытно-конструкторских работ, разработки новых производственных решений;

– создание условий для интеграции российских производителей в мировые цепочки поставок, стимулирование роста уровня производительности труда и экспортной активности отечественных предприятий.

Согласно документу, внедрение технологий предполагается посредством организации четырёх проектов: «Умное производство», «Цифровой инжиниринг», «Новая модель занятости» и «Продукция будущего».

Первая из перечисленных программ предполагает разработку эффективной инфраструктуры функционирования российских обрабатывающих предприятий и системы поддержки внедрения отечественных технологических решений на производствах, которые получат преференции относительно иностранных аналогов. Таким образом, планируется повысить эффективность использования имеющихся ресурсов, расширить производственные, технологические и сбытовые возможности, обеспечить доступность информации о технологических и производственных возможностях предприятий России. В рамках проекта к 2024 году должна быть создана биржа мощностей предприятий обрабатывающих отраслей на базе государственной информационной системы промышленности. Помимо этого, в результате реализации проекта предполагается 45%-ое сокращение времени вынужденного простоя производственных мощностей, повышение эффективности работы оборудования на 14,2% за счет внедрения цифровых технологий, 30%-ое снижение сроков окупаемости вложений в обрабатывающие предприятия.

Результатом осуществления программы «Цифровой инжиниринг» должно стать формирование национальной системы стандартизации и сертификации, основанной на технологиях «цифровой двойник». Как раскрывается в документе, к 2024 году использование этой системы обеспечит двукратное сокращение сроков вывода на рынок высокотехнологичной продукции.

В рамках проекта «Новая модель занятости» планируется создание биржи компетенций и ряд сервисов, позволяющих нивелировать нехватку компетенций, необходимых для цифровой трансформации и обеспечивающих рост уровня производительности труда. Предполагается, что к 2024 году доля высококвалифицированных работников обрабатывающей индустрии вырастет до 30%.

Целью программы «Продукция будущего» выступает переход к выпуску клиентоориентированной продукции и использованию технологий предиктивной аналитики, позволяющей осуществлять прогнозирование, выявлять закономерности деятельности. Результатом применения таких технологий к 2024 году должно стать 25%-е сокращение затрат на ремонт и обслуживание высокотехнологичной продукции.

Также предполагается достичь 40,8%-ого использования российской электронной продукции в общем объеме, который будет применяться в процессе реализации обозначенных проекта цифровых изменений.

Стоит отметить, что поставленные в документе цели достижимы и соответствуют потенциалу российской обрабатывающей промышленности. Кроме этого, российские ИТ-компании имеют возможности по оказанию услуг и предоставлению инновационных продуктов и решений промышленным предприятиям.

Однако сложности одобренного стратегического направления лежат за границами предлагаемого документа, в частности, в налоговой и арбитражной системах, низком инвестиционном климате в целом, а также ситуации с экспортом. Стоит отметить, что без улучшений в ряде базовых экономических институтах уровень трансформации предприятий обрабатывающей индустрии значительно не изменится.

По мнению экспертов, в рамках цифровой трансформации исследуемой отрасли предполагается формирование «умных» фабрик – полностью роботизированных предприятий, управление процессами которых будет осуществляться в режиме реального времени, в постоянно изменяющихся условиях, т.е. разработанные киберфизические системы будут способны самостоятельно разрабатывать виртуальные копии реальных производств, осуществлять мониторинг физических процессов и принимать децентрализованные решения. Такие системы способны самообучаться, самонастраиваться, объединяться в единую сеть. На фабриках будущего также предполагается широкое применение робототехники, аддитивных технологий (3D- и 4D-печать), промышленных аватаров с управлением через нейроинтерфейсы и иные платформы [9, с. 137], что будет снижать влияние человеческого фактора и являться стимулом для проведения изменений.

На сегодняшний день идет разработка соответствующей нормативно-технической базы функционирования таких предприятий. В начале года центром НТИ «Технет» были представлены два проекта предварительных национальных стандартов для фабрик будущего. Планы документов проходят публичное обсуждение в профессиональном сообществе [14].

Также одним из драйверов проведения цифровой трансформации является снижение эксплуатационных издержек производства. Предполагается, что комплексный учет всех факторов производства, износа оборудования, качества исходных материалов, даст возможность добиться максимальной эффективности работы оборудования, использовать полный объем необходимых ресурсов и в итоге обеспечить прирост объемов продукции.

Важнейшим этапом трансформации обрабатывающей индустрии должна стать интеграция технологий компьютерного моделирования в процесс проектирования продуктов. В результате появления цифровых двойников станет возможным прогнозирование реакции оборудования на эксплуатационные нагрузки с 95%-ой точностью, снижение на 5–10% эксплуатационных расходов крупных индустриальных комплексов [7, с. 93].

Еще одной движущей силой повышения уровня использования цифровых технологий является стимулирование конкуренции и эффективности производства. Цифровые технологии в производстве, в свою очередь, позволяют осуществлять поиск несоответствий на каждом этапе деятельности предприятия (от планирования до производства), корректировать их, контролировать, управлять конечным результатом, прогнозировать, предвидеть риск возникновения подобных ошибок в будущем и предотвращать их на основе использования предиктивных технологий. Перечисленные факторы обеспечивают стремление к применению технических возможностей производства – уменьшению влияния человеческого фактора, снижению количества ошибок и брака и улучшению конечного продукта. Таким образом, это позволит достичь значительное конкурентное преимущество отечественных предприятий.

Цифровая трансформация также предполагает импортозамещение, то есть обеспечение технологической независимости государства, усиление конкурентоспособности российских обрабатывающих предприятий за счет повышения наукоёмкости производства, а также увеличение доли использования российских ИТ-решений.

Обрабатывающая промышленность оказывает существенное влияние на загрязнение окружающей среды, в особенности нефтепереработка, производство цемента, химическая промышленность, металлургия, изготовление резинотехнических изделий и некоторые другие отрасли обрабатывающей промышленности. Внедрение инновационных решений, например, в области переработки отходов на сегодняшний день является одним из приоритетных направлений в политике сохранения окружающей среды во всем мире, а также отвечает принятому национальному проекту «Экология» [5]. В данном случае, ключевым аспектом будет создание способов реализации мероприятий раздельного сбора и переработки отходов с применением компьютерного зрения, предиктивных технологий, искусственного интеллекта, разработка стандартов и сервисов организации работы с медицинскими и опасными отходами, обеспечение прозрачности данных при сборе и обработке информации при формировании федеральной схемы обращения с отходами, а также интеллектуальное моделирование, технологическая стандартизация и оснащение системами мониторинга объектов обращения с отходами всех категорий, сервисная платформа повышения уровня обслуживания в бизнесе обращения с отходами, построение зональных, региональных ситуационных центров [16].

Однако цифровизация абсолютно всех предприятий обрабатывающей индустрии будет выгодна. Это связано с необходимостью несения значительных трансформационных затрат, которые могут не окупиться при небольшом масштабе деятельности обрабатывающего предприятиями. В таких случаях, необходим поиск баланса между автоматизацией и ручным трудом.

Кроме этого, необходимо учитывать, что в структуре российского ВВП за 2019 год доля обрабатывающей промышленности составила около 15%, 62% из которой принадлежит предприятиям ОПК, что составляет более 30 трлн. рублей [15]. В данной области применение цифровых технологий сдерживается регламентирующими документами и процедурами. Крупным корпорациям с большой долей оборонного заказа, долгое время использующим зарубежные системы, сложнее осуществлять трансформацию, в результате действия сразу нескольких требований – диверсификации производства на рыночных принципах и импортозамещения [6, с. 901].

В основе цифровой трансформации российской обрабатывающей промышленности лежит концепция «Индустрия 4.0», которая предполагает широкое использование инновационных технологий – робототехники, интернета вещей, искусственного интеллекта, больших данных, облачных вычислений, предиктивной аналитики, аддитивного производства и т.д.

Трансформация изучаемой отрасли предполагает перевод большинства производственных процессов на новый технологический уклад, в тех областях, где такие изменения являются применимыми. Предполагается, что такая модернизация станет одним из драйверов развития экономики Российской Федерации, позволит повысить уровень экспортной активности с конкурентоспособной продукцией, отвечающей всем современным технологическим требованиям. Кроме этого, в перспективе обрабатывающая индустрия может стать одной из наиболее доходных отраслей национальной экономики, способной быстро перестраиваться для обеспечения государства необходимой продукцией.

Для внедрения изменений распоряжением главы Правительства РФ утверждено «Стратегическое направление в области цифровой трансформации обрабатывающей промышленности» до 2030 года. В документе рассматриваются существующие индустриальные проблемы, ключевые задачи и направления трансформации, сформированы 4 проекта, посредством реализации которых предлагается внедрение изменений.

Ключевой задачей цифровой трансформации обрабатывающей промышленности является модернизация управления производственными процессами. Это ведет к существенному повышению уровню производительности труда национальных предприятий.

Стоит отметить, что несмотря на сложные условия, в которых функционирует российская обрабатывающая промышленность, у нее существует высокий потенциал не только для успешной адаптации к нарастающим вызовам, но и, при условии такого же активного стратегического партнерства государства, науки и бизнеса, стать базой для зарождения новых технологий в рамках активного развивающего смарт-уклада и ведения конкурентной борьбы на внешнем рынке технологий. Для повышения позиций России в глобальных рейтингах следует сосредоточить внимание на совершенствовании системы государственного стимулирования цифрового развития отечественной обрабатывающей промышленности, которая бы включала поддержку научно-инновационной сферы, создание благоприятных условий для отечественных производителей и укрепления стратегического партнерства в образовании, науке и бизнесе.

Библиографическая ссылка

Галочкин А.Н. СОВРЕМЕННЫЕ ТЕНДЕНЦИИ РАЗВИТИЯ ОБРАБАТЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ В УСЛОВИЯХ ЦИФРОВОЙ ТРАНСФОРМАЦИИ ЭКОНОМИКИ // Вестник Алтайской академии экономики и права. 2022. № 4-1. С. 37-43;URL: https://vaael.ru/ru/article/view?id=2133 (дата обращения: 04.02.2026).

DOI: https://doi.org/10.17513/vaael.2133